Типы резины на авто: Какая летняя резина лучше — жесткая или мягкая?

Какая летняя резина лучше — жесткая или мягкая?

Содержание статьи:

Собираясь приобрести покрышки для летнего сезона, стоит обратить внимание на состав резиновой смеси, ведь от него во многом зависит уровень комфорта. Автовладельцы нередко обсуждают, какая резина лучше подходит для лета — более мягкая или жесткая. У каждого типа есть свой набор преимуществ, на которых стоит остановиться подробнее.

Что влияет на жесткость покрышек

Главным фактором, который определяет мягкость шин, является состав компаунда — резиновой смеси. Покрышки производят из натурального или искусственного каучука либо их смеси, но до 40% состава резины составляют различные добавки. В смесь добавляют сажу, серу, смолы, некоторые кислоты и масла.Важность добавок сложно переоценить, ведь именно от них зависят характеристики шин: способность сопротивляться истиранию, упругость, умение поглощать вибрацию. Отдельные элементы вводят не для того, чтобы придать каучуковой смеси новые свойства, а для удешевления производства.

Плюсы и минусы жесткой резины

Чем более плотной является резиновая смесь, тем дольше прослужат выполненные из нее покрышки. Кроме того, жесткая летняя резина демонстрирует повышенную устойчивость к нагрузкам, деформациям, механическим повреждениям. Такие покрышки сложнее проколоть или порезать. К тому же, летние шины из жесткой резины значительно лучше ведут себя в жару.Сопротивление качению у колес этого типа невелико, а курсовая устойчивость выше, чем у мягких разновидностей, поэтому жесткую резину часто выбирают поклонники спортивного стиля вождения. Бонусом становится экономия топлива.Однако недостатки покрышек из плотной резины нередко оказываются настолько серьезными, что водители отказываются от их покупки. Чем жестче летняя резина, тем длиннее окажется тормозной путь.

Мягкость — преимущество на дороге

Если производитель добавляет в резиновую смесь смолы, масла, жирные кислоты и сложные эфиры, покрышки приобретают мягкость. Полимер становится несколько менее прочным и быстрее изнашивается, поверхность легче повреждается, а сопротивление качению возрастает, приводя к повышенному расходу топлива. Несмотря на это, мягкие летние шины пользуются высоким спросом, ведь у них немало достоинств.Хотя покрышки истираются быстрее, они обеспечивают более длительный срок службы ходовой. Превосходный контакт с дорожным полотном обеспечивает почти мгновенный разгон и эффективное торможение.

Автомобиль слушается малейшего поворота руля, а при прохождении сложных участков как будто обтекает неровности дороги. Плавный ход сочетается с пониженным уровнем шума, так что в салоне будет более комфортно, что важно при дальних поездках. К тому же, более мягкий вариант резины окажется безопаснее ранней весной и поздней осенью, когда возникают кратковременные заморозки: колесо не «задубеет» и не станет проскальзывать при маневрах.

Плавный ход сочетается с пониженным уровнем шума, так что в салоне будет более комфортно, что важно при дальних поездках. К тому же, более мягкий вариант резины окажется безопаснее ранней весной и поздней осенью, когда возникают кратковременные заморозки: колесо не «задубеет» и не станет проскальзывать при маневрах.

Тем, кто находится в поиске качественных покрышек, стоит заглянуть на сайт https://megawheel.ru/tyres/, где собраны качественные шины различной степени жесткости от известных мировых брендов. Менеджеры охотно проконсультируют по всем вопросам, связанным с выбором комплекта для грузового или легкового авто.

Похожее

comments powered by HyperCommentsТаблица производителей автомобильных шин по странам и рейтингу

Шины определённо являются важнейшей частью автомобиля. Они не только влияют на безопасность, но и прибавляют колорит любому транспорту. С помощью них езда становится более спокойной, комфортной. Также шины помогают экономить. Они увеличивают интервал технического обслуживания и снижают расход топлива. Сейчас покрышки выпускаются практически всеми автомобильными компаниями. Поэтому рядовому водителю бывает трудно в них разобраться. Но решить эту проблему помогут наши эксперты.

Они увеличивают интервал технического обслуживания и снижают расход топлива. Сейчас покрышки выпускаются практически всеми автомобильными компаниями. Поэтому рядовому водителю бывает трудно в них разобраться. Но решить эту проблему помогут наши эксперты.

Какие страны производят автомобильные шины

Как правильно выбрать автомобильные шины

Есть несколько критериев, на которые нужно обратить внимание.

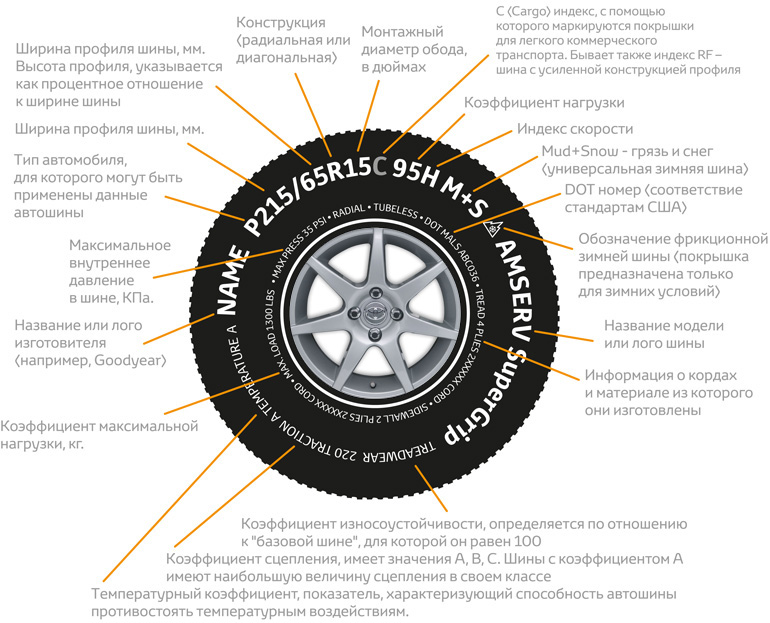

- Посадочный диаметр. Чем же он так важен? Прежде всего шина монтируется на колёсный диск. Если размеры не совпадут- деньги на ветер. Считается он в дюймах и прописывается при маркировке после буквы R. Самые популярные — R13-R17.

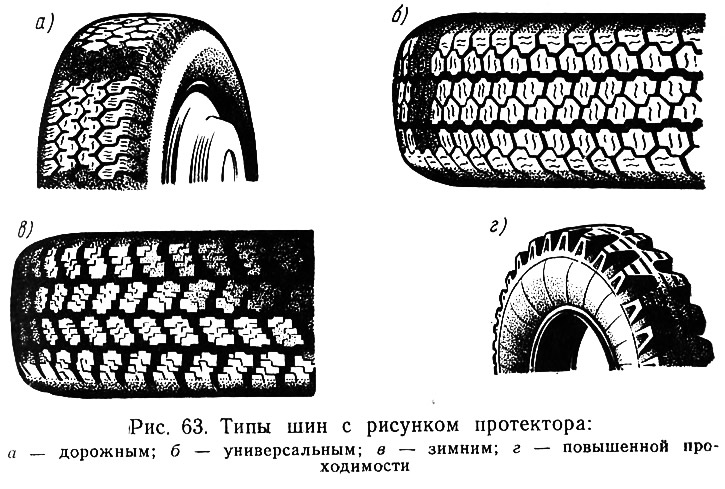

- Сезон. Все знают, что есть летние шины, а есть зимние. Отличие в том, что зимние шины должны быть с шипами. Именно это обеспечивает безопасность поездки, так как шипы не дают машине скользить. Если же летом ездить на зимних шинах, то можно повредить дорожное покрытие, а также сама поездка будет менее комфортной.

Это обусловлено тем, что машина будет идти тяжелее. Есть и всесезонные шины, однако они менее безопасны. Для маркировки зимних шин используются буквы M и S или же снежинка.

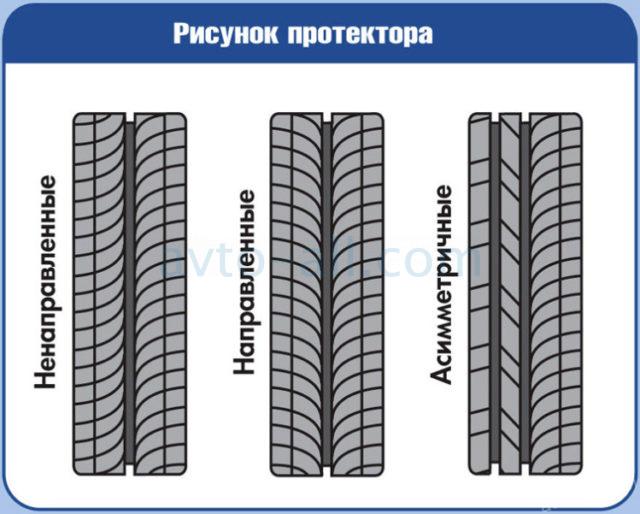

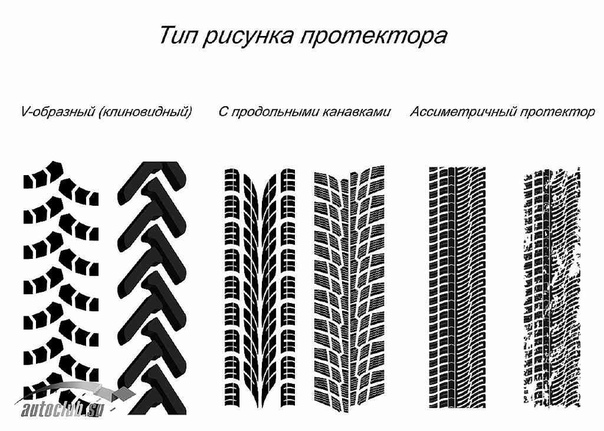

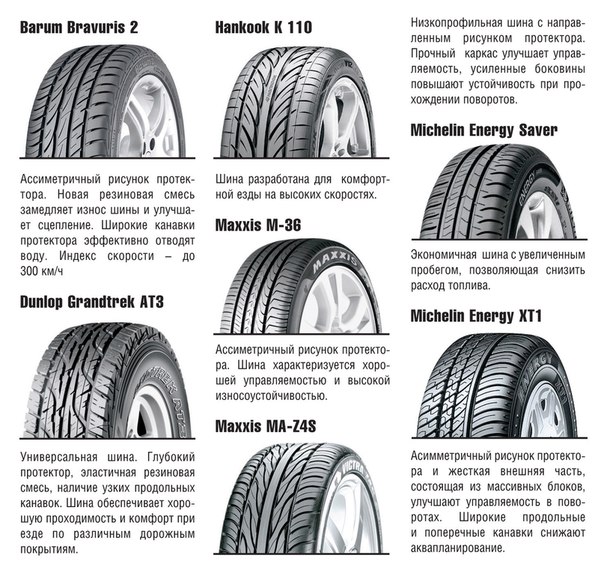

Это обусловлено тем, что машина будет идти тяжелее. Есть и всесезонные шины, однако они менее безопасны. Для маркировки зимних шин используются буквы M и S или же снежинка. - Рисунок протектора. Далеко не все обращают внимание на рисунок протектора. А зря. По рисунку можно понять, какой протектор у данной шины: симметричный или несимметричный, направленный или ненаправленный. Если рассматривать вопрос выбора с точки зрения техники, то лучше всего подойдёт направленный протектор. Такой вид лучше всего отводит воду из пятна контакта. Из минусов можно выделить цену такой покрышки. Именно поэтому чаще всего выбирают симметричные ненаправленные шины.

- Ширина шины. В маркировке она обозначается в миллиметрах. Подбирается под колёсный диск. Что же выбрать: наиболее узкий вариант или широкий? Выбор зависит от конкретных пожеланий водителя. Широкая покрышка влияет на пятно контакта с дорогой — увеличивает его площадь. Соответственно, сцепление становится лучше. Узкие варианты, в свою очередь, облегчают вес автомобиля, что уменьшает расход топлива.

Стоит отметить, что узкая “автомобильная обувь” проходит намного легче по заснеженным и грунтовым дорогам, чем широкие “собратья”.

Стоит отметить, что узкая “автомобильная обувь” проходит намного легче по заснеженным и грунтовым дорогам, чем широкие “собратья”. - Высота профиля. Эта характеристика наиболее сложная, но не менее важная, чем остальные. В маркировке она написана после знака дроби. Она вычисляется с помощью отношения высоты на ширину. Считается в миллиметрах, но в конечном варианте переводится в проценты. Если сравнить высокопрофильные и низкопрофильные варианты, то первые выигрывают в комфорте и устойчивости к повреждениям. Вторые же превосходят “коллег” в управляемости. Они больше подойдут для городов с хорошими дорогами.

- Индекс нагрузки. Каждая шина имеет предельную грузоподъёмность. Указание на это стоит искать после посадочного диаметра. Но для того, чтобы перевести значение в более привычные килограммы, нужно воспользоваться специальной таблицей. Например, число 88 говорит о максимальной грузоподъёмности в 560 кг.

- Индекс скорости. Шины также имеют ограничения скорости. Перевести то, что указано на покрышке в км/ч можно с помощью специальной таблицы.

Считается, что более скоростные варианты прочнее остальных. Но это далеко не всегда так. Точнее всего прочность можно определить по общим значениям всех критериев.

Считается, что более скоростные варианты прочнее остальных. Но это далеко не всегда так. Точнее всего прочность можно определить по общим значениям всех критериев.

На какие компании стоит обратить внимание

При составлении рейтинга большинство компаний, выпускающих шины можно подразделить на 3 большие группы. Эти группы зависят от известности и репутации каждого производителя шин.

- Огромные концерны с производством по всему миру. Именно поэтому их продукцию так легко найти практически в каждой стране. сами шины считаются наиболее качественными. Но при этом цена часто оставляет желать лучшего. К таким компаниям можно отнести: Continental (Германия), Michelin (Франция), Goodyear (США) и др.

- Представители второй группы чаще всего являются дочерними предприятиями крупных компаний. Плюс заключается в том, что имея хорошую “материнскую” компанию, такие предприятия выставляют относительно разумную цену. При этом качество в большинстве случаев не страдает, так как они соответствуют всем внутренним и международным требованиям.

В этот список входят: Gislaved (Continental), Firestone (Brigestone), Nordman (Nokian), BFGoodrich (Michelin).

В этот список входят: Gislaved (Continental), Firestone (Brigestone), Nordman (Nokian), BFGoodrich (Michelin). - К данной группе относятся те компании, которые ещё практически неизвестны, но их качество уже начинает набирать обороты. Например, Nexen (Корея), Maxxis (Тайвань), Triangle (Китай), Кама (Россия), Viatti (Россия) и многие другие. В таких случаях нужно убедиться в том, что каждая покупаемая модель соответствует всем заявленным требованиям.

Нужно понимать, что у каждой “обуви” есть свои плюсы и минусы. Поэтому, при выборе нужного варианта стоит опираться на собственные пожелания. К тому же нужно убедиться в том, что шины соответствуют современным международным стандартам качества. Иначе, можно потерять свои деньги.

( 1 оценка, среднее 5 из 5 )

Понравилась статья? Поделиться с друзьями:

Из чего и как делают резину для колес вашего автомобиля — 4КОЛЕСА

Сегодня я же хочу поговорить об резине или шинах. Из чего их делают и какой они проходят путь до наших прилавков. Многие ошибочно думают – что в основе всего лежит нефть, многие даже уверенны – что ее там под 90%, однако это не совсем так. НА заре своего появления шины были продуктом природы практически на 100% …

Из чего их делают и какой они проходят путь до наших прилавков. Многие ошибочно думают – что в основе всего лежит нефть, многие даже уверенны – что ее там под 90%, однако это не совсем так. НА заре своего появления шины были продуктом природы практически на 100% …

Прежде чем рассказать вам о современных шинах, позвольте копнуть в историю и рассказать про резину на заре ее производства.

Что такое каучук?

ДА будет вам известно – что основной компонент резины делается из каучука, а это очень даже природный материал который добывают из каучуковых деревьев. В южной Африке такие деревья существуют очень давно, даже сложно подсчитать их возраст. Однако Европейцы познакомились с ними в 16 веке, когда вернулся на родину Христофор Колумб.

Если разложить слово «КАУЧУК» на составляющие, то получается «КАУ» – растение, дерево, «УЧУ» – плакать, течь. ТО есть если дословно перевести то это «плачущее дерево», с языка индейцев племени реки Амазонки. Однако есть и научное название – «КАСТИЛЬЯ», произрастает оно на берегах реки Амазонки в непроходимых джунглях.

Однако есть и научное название – «КАСТИЛЬЯ», произрастает оно на берегах реки Амазонки в непроходимых джунглях.

«КАСТИЛЬЯ» очень высокое дерево вырастет оно 50 метров в высоту и цветение продолжается круглый год.

В коже, листьях и соцветиях, очень много так называемого млечного сока, который содержит натуральный каучук. Из-за того что эти деревья очень большие, зачастую происходили обрывы веток или цветов и в месте прорыва дерево «плакало» таким соком.Второй по содержанию этого сока является дерево – «ГЕВЕЯ», которое также вырастает до 40-50 метров. Когда растение набирает силу, и доходит до возраста в 9-10 лет, у него на стволе делают насечки в форме буквы «V» из которой и начинает сочиться натуральный каучук. При воздействии воздуха он становится тягучим.

Это два основных растения, которые дают натуральные каучуки. В средней Азии, а также на берегах южной Америки, Бразилии, Перу, острове Шри-Ланка есть целые плантации таких деревьев, которые существуют только с одной целью – добывание этого сока! Это уже давно налаженный бизнес.

В пятерку «популярных» также входят растения: «МАНИОКА», «САЛЬНОЕ ДЕРЕВО» и кустарник «ИН-ТИЗИ». Все они являются источниками для последующего производства резины.

Как я писал, выше каучук был привезен в Европу очень давно, но вот на первое его использование решился – К.МАКИНТОШ, не путать с компьютерами от «APPLE», он впервые пропитал плащ от дождя этим составом, благодаря чему тот получился практически не промокаемым. В холодную погоду он становился плотным и не промокаемым, а вот в жару становился немного «липковатым». Нужно отметить, что МАКИНТОШ подсмотрел этот метод у индейцев с Амазонки, те уже несколько веков пропитывали свою одежду, а также растения нужные для производства крыш домов именно каучуком – характеристики водонепроницаемости намного увеличивались.

Так что появлению резины мы косвенно обязаны – индейцам Амазонки! Посмотрите короткий ролик.

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

Современная резина для шин

В современном мире шины для колес, делаются в основном из резины. Но она может быть не только натуральной, но и синтетической. Да сейчас научились производить синтетические каучуки. Каучук имеет в составе самую большую долю, обычно это – 40-50% от общей массы.

Далее в резину добавляют сажу (или технический углерод). В массовой доле колеса его примерно 25-30% от общей массы. Его добавляют для большей прочности конструкции, а также для выдерживания высоких температур. Сажа как бы скрепляет молекулы каучука делая их намного прочнее, они легко выдерживают трение и температуры при экстренных торможениях. Без этого углерода (сажи) шины ходили бы раз в 10-15 меньше.

Его добавляют для большей прочности конструкции, а также для выдерживания высоких температур. Сажа как бы скрепляет молекулы каучука делая их намного прочнее, они легко выдерживают трение и температуры при экстренных торможениях. Без этого углерода (сажи) шины ходили бы раз в 10-15 меньше.

Следующая добавка – это кремниевая кислота. Некоторые производители заменяют ей углерод, так как она дешевле и обладает высокими свойствами для сцепления молекул. Однако другие от нее напрочь отказываются, констатируя что она дает недостаточную износостойкость! Однако если все же проанализировать состав многих ведущих компаний, то она присутствует в составе, она улучшает сцепление на мокрой дороге. Информация разнится, сколько ее добавляют, но если вывести среднюю составляющую примерно 10%.

Еще одни добавки это смолы или масла. Их больше в зимней резине и меньше в летней, они придают «смягчающую роль» резине, не дают ей быть такой «дубовой». Особенно это важно для зимних вариантов. Добавление около 10-15%.

Добавление около 10-15%.

НУ и последнее и очень важное это специфические секретные составы производителя, их также около 10%, но они могут очень сильно изменить параметры готовой шины. Держатся они понятно в строгом секрете.

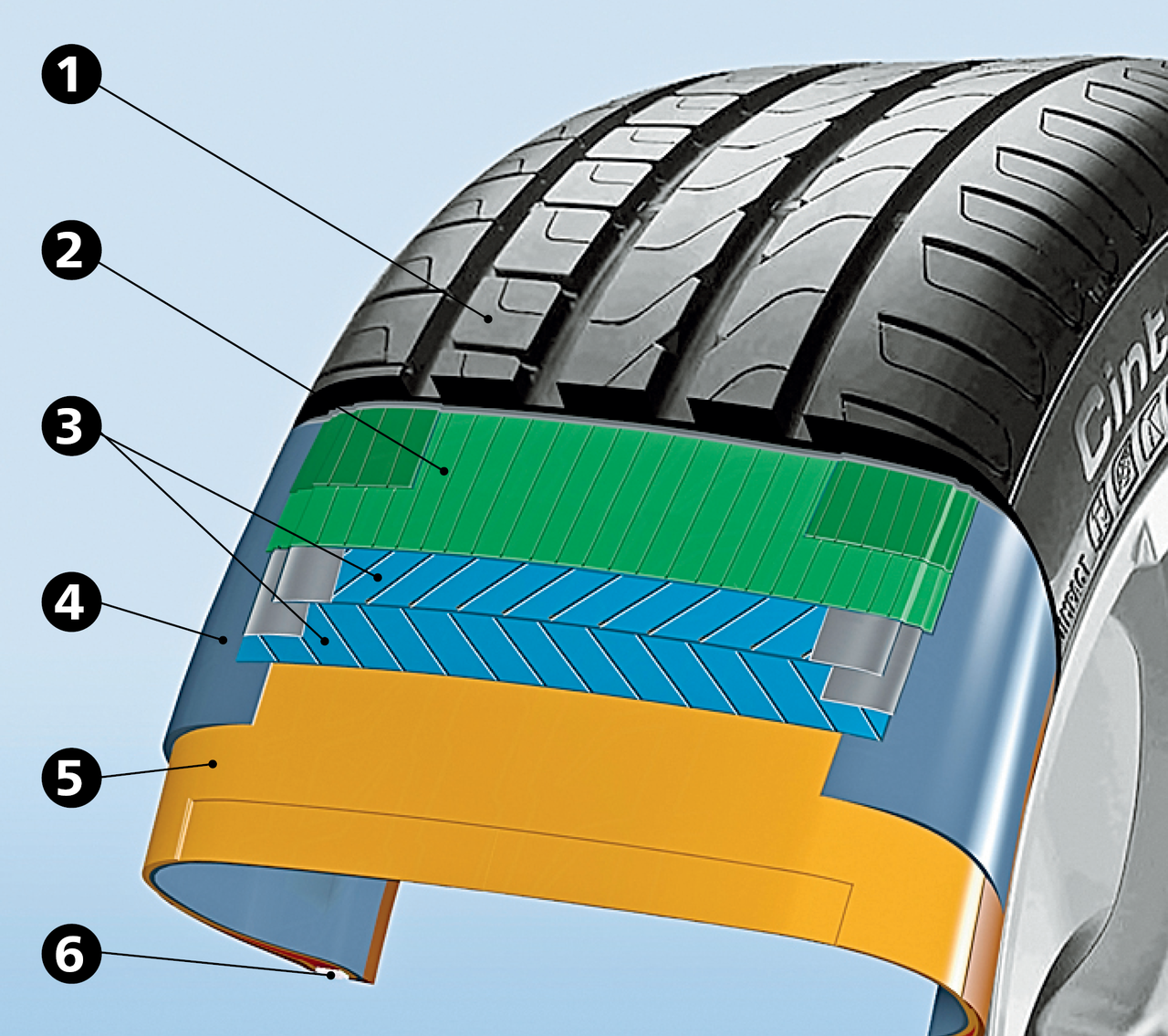

Справедливости ради стоит отметить что есть еще и металлически-нитевидный каркас, но я его здесь не буду упоминать, все же это немного другая история.

Именно так делают резину (шины) для колес наших автомобилей. Синтетические каучуки хоть и применяются, но они пока не могут потягаться с природными, так что глобальные изменения в строении шин еще долго не предвидятся.

Сейчас полный ролик, в нем найдете ответ – что лучше синтетический или природный материал.

Источник

Какие бывают типы резиновых перчаток? (с иллюстрациями)

Существуют различные типы резиновых перчаток, которые используются в различных сферах, в зависимости от того, насколько долговечны перчатки.

Латекс — самый популярный и известный из всех видов резиновых перчаток. Латекс прочный, эластичный и устойчивый к скольжению. Кроме того, он устойчив к протечкам и разрывам, что делает его идеальным для медицинских работников и часто используется в хирургии. Они исключительны во влажных условиях и обеспечивают большую чувствительность при использовании инструментов и инструментов. Латексные перчатки также немного липкие, что еще больше увеличивает чувствительность пользователя.

Хотя латексные перчатки устойчивы к химическим веществам и болезням, связанным с жидкостями, все больше и больше людей заболевают аллергией на латекс. Латекс — это натуральный продукт, и белок, из которого он состоит, может вызывать побочные реакции.Некоторые из этих перчаток напудрены, и этот порошок может действовать как переносчик белка и вызывать аллергические реакции.

Нитрил — альтернатива латексу. Нитрил — это синтетический материал, поэтому он не содержит белка. Следовательно, нитриловые перчатки не вызывают аллергии у людей. Нитрил взаимодействует с теплом руки пользователя, обеспечивая плотное прилегание. Это идеально подходит для повышенной чувствительности.

Нитрил — это синтетический материал, поэтому он не содержит белка. Следовательно, нитриловые перчатки не вызывают аллергии у людей. Нитрил взаимодействует с теплом руки пользователя, обеспечивая плотное прилегание. Это идеально подходит для повышенной чувствительности.

Резиновые перчатки часто используются не только в медицинской, автомобильной и правоохранительной отраслях, но и в домашних условиях. Перчатки для мытья посуды защищают руки от воды и жира. В последнее время перчатки для мытья посуды включают губки на ладони и пальцы, чтобы улучшить моющие способности. Производители также переосмысливают дизайн перчаток и делают их более модными.

Перчатки для мытья посуды защищают руки от воды и жира. В последнее время перчатки для мытья посуды включают губки на ладони и пальцы, чтобы улучшить моющие способности. Производители также переосмысливают дизайн перчаток и делают их более модными.

Чистящие перчатки используются по всему дому для очистки различных бытовых поверхностей.Они часто сделаны из латекса, а некоторые из них имеют антибактериальную обработку, чтобы подавить рост бактерий. Эти резиновые перчатки часто имеют сложенные рукава, в которые собираются химикаты и жидкости, чтобы они не попадали в руку. Некоторые перчатки для очистки даже добавляют губки для мытья рук на пальцы и ладони, чтобы облегчить очистку.

типов резины — Большая химическая энциклопедия

Тип резины Drilco. См. Рисунок 4-169 и Таблицу 4-102 [56]. Удар поглощается эластометром, расположенным между внутренним и внешним цилиндрами. Этот амортизирующий элемент вулканизирован на стволах.Крутящий момент должен передаваться от внешнего ствола к внутреннему. Этот инструмент способен поглощать удары в осевом или радиальном направлениях. Нет необходимости поглощать удары крутящего момента, потому что бурильная колонна сама по себе действует как очень хороший амортизатор, поэтому критические удары происходят в осевом направлении. Эти инструменты нельзя использовать при температуре выше 200 ° F. Хотя они производят небольшой ход, демпфирующий эффект хороший [56]. [Pg.813]

Эти инструменты нельзя использовать при температуре выше 200 ° F. Хотя они производят небольшой ход, демпфирующий эффект хороший [56]. [Pg.813]Папке Н. и Каргар-Кочиш Дж., Термопластический эластомер на основе компатибилизированной смеси поли (этилентерфталата). Влияние типа каучука и динамического отверждения.Polymer, 42, 1109, 2001. [Pg.156]

В ацетоновом экстракте из соединения для шланга неопрен / SBR Латтимер и др. [92] выделил диоктилфталат (m / z 390), ди (r-октил) дифениламин (m / z 393), 1,3,5-трис (3,5-ди-f-бутил-4-гидроксибензил) -изоцианурат m / z 783), углеводородное масло и парафиновый воск (многочисленные молекулярные ионы в диапазоне m / z 200-500) с помощью FD-MS. Поскольку сшитые каучуки нерастворимы, необходимо проводить более сложные процедуры экстракции (Глава 2). Обычно используется метод Динсмора и Смита [257] или его модификация.Затем масс-спектрометрия (и другие аналитические методы) используются для характеристики различных фракций каучука. Масс-спектральная идентификация многочисленных антиоксидантов (затрудненные фенолы и ароматические амины, например фенил- / -нафтиламин, 6-додецил-2,2,4-триметил-1,2-дигидрохинолин, бутилированный бисфенол-A, HPPD, поли -TMDQ, ди- (трет-октил) дифениламин) в экстрактах каучука с помощью прямого зонда EI-MS с программируемым нагревом [252].

Следовательно, эта книга была составлена для использования в качестве краткого справочника. Он включает в себя глоссарий терминов, таблицы технических данных, а для тех, кому требуется более подробная информация, есть более подробные текстовые разделы, охватывающие основные типы каучуков, ингредиенты смесей и оборудование, используемое в наиболее распространенных процессах.[Стр.5]

Целлюлозные волокна, произведенные из твердых пород древесины, с различной химической обработкой поверхности для обеспечения совместимости с каучуками, могут использоваться для производства высокомодульных вулканизатов. Связь между резиной и волокнами создается во время вулканизации. Эти волокна можно использовать для усиления экструдированных шлангов, ориентируясь по направлению потока. Доступен ряд волокон, совместимых с различными типами резины. [Стр.148]

Эти волокна можно использовать для усиления экструдированных шлангов, ориентируясь по направлению потока. Доступен ряд волокон, совместимых с различными типами резины. [Стр.148]

Нормальная ромбическая сера имеет разную степень растворимости в разных типах резины.В NR и SBR необходимая для сшивки пропорция растворяется относительно быстро при комнатной температуре. В стереоспецифических каучуках, таких как полибутадиен и нитрил, он не так легко растворяется. Как и следовало ожидать, растворимость серы в каучуке увеличивается с повышением температуры. [Стр.161]

Характерным свойством эластомеров является их каучуко-эластичное поведение. Их температура размягчения ниже комнатной. В невулканизированном состоянии, то есть без сшивания молекулярных цепей, эластомеры пластичны и термоформованы, но в вулканизированном состоянии — в определенном температурном диапазоне — они упруго деформируются.Вулканизация переводит натуральный каучук в эластичное состояние. На рынке известно и доступно большое количество типов синтетического каучука и эластомеров. Они обладают рядом специально улучшенных свойств по сравнению с сырой резиной, некоторые из них обладают значительно улучшенной эластичностью, устойчивостью к нагреванию, низким температурам, атмосферным воздействиям и окислению, износостойкостью, устойчивостью к различным химическим веществам, маслам и т. Д. [Стр.174] Систематические исследования взаимосвязи между сетчатой структурой и заместителями в крафт-лигнине при взрыве пара показали, что лигнин-содержащие сети могут быть модифицированы новыми способами, ср.например (80). Кроме того, упрочнение стекловидных структурных термореактивных материалов может быть достигнуто путем включения различных компонентов мягких сегментов типа полиэфира и каучука в сетчатую структуру полимера. [Стр.205]

Они обладают рядом специально улучшенных свойств по сравнению с сырой резиной, некоторые из них обладают значительно улучшенной эластичностью, устойчивостью к нагреванию, низким температурам, атмосферным воздействиям и окислению, износостойкостью, устойчивостью к различным химическим веществам, маслам и т. Д. [Стр.174] Систематические исследования взаимосвязи между сетчатой структурой и заместителями в крафт-лигнине при взрыве пара показали, что лигнин-содержащие сети могут быть модифицированы новыми способами, ср.например (80). Кроме того, упрочнение стекловидных структурных термореактивных материалов может быть достигнуто путем включения различных компонентов мягких сегментов типа полиэфира и каучука в сетчатую структуру полимера. [Стр.205]

Прочность на разрыв, модуль при заданном удлинении и относительное удлинение при разрыве зависят от типа резины и типа армирующего наполнителя и … [Стр.12]

Это свойство зависит от размера частиц наполнителя и нагрузки наполнителя . Более высокая загрузка наполнителя снижает упругость. Тип резины играет здесь большую роль, поскольку никакой синтетический каучук не может сравниться с характеристикой высокой упругости натурального каучука.[Pg.13]

Более высокая загрузка наполнителя снижает упругость. Тип резины играет здесь большую роль, поскольку никакой синтетический каучук не может сравниться с характеристикой высокой упругости натурального каучука.[Pg.13]

| Рис. 11. Кривые напряжение-деформация для твердых тел Гука, материалов типа резины и растяжимых биологических веществ (адаптировано из ссылки 57). |

При исследовании устойчивости резины к истиранию, Тестер Мартиндейла используется для сравнения различных образцов резины. Пять типов каучуков были испытаны в пяти циклах на четырех позициях тестера. План эксперимента для пяти типов резины и пяти циклов испытаний представляет собой квадрат Юденса, показанный в таблице 2.85 … [Pg.256]

Пять типов каучуков были испытаны в пяти циклах на четырех позициях тестера. План эксперимента для пяти типов резины и пяти циклов испытаний представляет собой квадрат Юденса, показанный в таблице 2.85 … [Pg.256]

Обработка типа резины Блок цикла испытаний Сумма … [Pg.257]

Другие силаны, содержащие амино, серу, галогеновые или фенильные группы, также применяются с различными типами резины, например резюмировано в таблице 8.7.55 … [Pg.169]

Механизм ускоренной вулканизации серы EPDM, вероятно, аналогичен механизму высоконенасыщенных полидиеновых каучуков. Вулканизация EPDM была изучена с упором на характеристики отверждения, а также механические и эластичные свойства сшитого EPDM.Практически не были опубликованы какие-либо спектроскопические исследования химии сшивания EPDM, не только из-за проблем, обсуждаемых в разделе 6.1.3, но также из-за низкого количества ненасыщенности EPDM по сравнению с чувствительностью аналитических методов. Например, высокотемпературная твердотельная 13С ЯМР-спектроскопия с прядением под магическим углом для сшитого EPDM просто позволяет идентифицировать тип каучука, но спектроскопических доказательств наличия сшивок не обнаружено [72]. [Pg.216]

[Pg.216]

Смеси для трансплантатов. Свойства полимеров типа АБС, включающих смеси терполимерных смол и привитых каучуков, показаны в таблице IV. Как и в случае с нитрильными каучуками, наблюдается заметное увеличение ударной вязкости при заданном уровне каучука, когда DBPF присутствует в обеих фазах (смеси 1 против 3 и 2 против 4). [Pg.557]

| Рисунок 14.6 Морфология частиц резины в массе АБС в зависимости от типа резины … |

На рисунке 19. 13 показаны динамические механические свойства такой смеси sPS со смесью Kraton G 1651 (15%) и частиц микросуспензионного каучука (20%), состоящих из 60% бутилакрилатного (BA) ядра. с привитой 40% стирольной оболочкой (S // BA).Температуры стеклования фаз Кратона (-60 ° C) и бутилакрилата (-45 ° C) можно легко отличить друг от друга. Электронно-микроскопическое изображение такого изделия после деформации показано на рисунке 19.14. Показан отожженный образец, поскольку два типа резины различимы лучше, чем в неотожженном образце. Как и ожидалось, преобладают трещины и пустоты в частицах резины. Продукт имел следующие значения ударной вязкости с надрезом (ISO 179 / eA), полученный литьем под давлением (температура формы 80 ° C) 6.3, литье под давлением (140 ° C) 4,0 и отожженное 3,7 кДж / м2. 13 показаны динамические механические свойства такой смеси sPS со смесью Kraton G 1651 (15%) и частиц микросуспензионного каучука (20%), состоящих из 60% бутилакрилатного (BA) ядра. с привитой 40% стирольной оболочкой (S // BA).Температуры стеклования фаз Кратона (-60 ° C) и бутилакрилата (-45 ° C) можно легко отличить друг от друга. Электронно-микроскопическое изображение такого изделия после деформации показано на рисунке 19.14. Показан отожженный образец, поскольку два типа резины различимы лучше, чем в неотожженном образце. Как и ожидалось, преобладают трещины и пустоты в частицах резины. Продукт имел следующие значения ударной вязкости с надрезом (ISO 179 / eA), полученный литьем под давлением (температура формы 80 ° C) 6.3, литье под давлением (140 ° C) 4,0 и отожженное 3,7 кДж / м2. |

Смеси гексогена или тэна, смешанные с полимерами каучукового типа и пластификаторами, могут быть свернуты в резиновые прокладочные листы. Листы сохраняют свой размер -… [Pg.53]

Листы сохраняют свой размер -… [Pg.53]

Храните спички и укомплектованные запальные устройства во влагонепроницаемых контейнерах, таких как пластиковые или резиновые пакеты, до момента их использования.Влажные или мокрые бумажные книжные спички не воспламеняются. Длина предохранителя не должна превышать 12 дюймов (30 см) для удобства хранения. При необходимости их можно подсоединить к основным предохранителям. [Pg.314]

Вторая листовая облицовка также изготовлена из фторуглерода — халара, но полностью сделана из этого основного материала. Хотя этот материал довольно дорогой, он, вероятно, имеет лучшую общую химическую стойкость из всех доступных листовых покрытий. Он приклеивается к подложке с помощью клея резинового типа, и хотя Halar может выдерживать температуру поверхности 300 ° F и выше без повреждений, использование листа должно быть ограничено диапазоном 220 ° F из-за теплового ограничения эластомерный клей.Стыки стыкуются, обрабатываются приспособлениями для приема сварной полосы, а затем узкая полоса запаивается поверх стыка. Полные данные о материале, его способе монтажа и химической стойкости можно получить у производителя. [Стр.129]

Полные данные о материале, его способе монтажа и химической стойкости можно получить у производителя. [Стр.129]

Для конкретного каучука растворимость газа увеличивается с увеличением молекулярной массы газа, а также больше для газов с повышенной полярностью. На растворимость также влияют температура и тип резины. Растворимость данной группы газов следует аналогичной схеме, но имеет тенденцию к снижению по мере увеличения параметра растворимости каучука.[Pg.86]

Обзор использования резиновой крошки для армирования асфальтового покрытия

Огромной проблемой, влияющей на загрязнение окружающей среды, является рост транспортных средств изношенных шин. В попытке уменьшить масштаб этой проблемы, модификатор резиновой крошки (CRM), полученный из отработанной резины покрышек, вызвал интерес в армировании асфальта. Использование резиновой крошки для армирования асфальта считается разумным решением для устойчивого развития за счет повторного использования отходов, и считается, что модификатор резиновой крошки (CRM) может быть альтернативным полимерным материалом для улучшения эксплуатационных свойств горячего асфальта. В этой статье будет представлен и обсужден критический обзор использования резиновой крошки для армирования асфальтового покрытия. Он также будет включать обзор влияния CRM на жесткость, колейность и сопротивление усталости дорожного покрытия.

В этой статье будет представлен и обсужден критический обзор использования резиновой крошки для армирования асфальтового покрытия. Он также будет включать обзор влияния CRM на жесткость, колейность и сопротивление усталости дорожного покрытия.

1. Введение

Автодороги являются неотъемлемой частью транспортной инфраструктуры. Инженеры-дорожники должны учитывать потребности основных пользователей в безопасности и экономии. Для достижения этой цели проектировщики должны учитывать три основных требования, которые включают факторы окружающей среды, транспортный поток и материалы для асфальтовых смесей [1–3].В асфальтобетоне (AC) битум в качестве связующего выполняет две основные функции в дорожном покрытии: во-первых, он прочно удерживает заполнители, а во-вторых, действует как герметик от воды. Однако из-за некоторых проблем, таких как усталостное разрушение, характеристики и долговечность битума сильно зависят от изменений его характеристик со временем, что может привести к растрескиванию дорожного покрытия [2]. В общем, повреждения дорожного покрытия связаны с асфальтовым вяжущим (битумом) и свойствами асфальтовой смеси. Колейность и усталостное растрескивание являются одними из основных нарушений, которые приводят к необратимому разрушению поверхности дорожного покрытия.Однако динамические свойства и долговечность обычного асфальта недостаточны для противодействия повреждениям дорожного покрытия. Следовательно, задача современных исследователей и инженеров асфальта заключается в поиске различных видов модифицированного полимерами асфальта, таких как резиновая крошка [3]. Термин «усиленные покрытия» относится к использованию одного или нескольких усиливающих слоев в структуре дорожного покрытия. Еще одно применение армирования дорожного покрытия — использование армирующих элементов в асфальтовых покрытиях для обеспечения адекватной прочности на растяжение асфальтового слоя и предотвращения разрушения дорожного покрытия, таких как отраженное растрескивание.Таким образом, разница между двумя приложениями заключается в том, что первое приложение используется как мера для преодоления аварийного разрушения, которое уже произошло в дорожном покрытии, а второе приложение используется в качестве меры для предотвращения существования такого разрушения.

В общем, повреждения дорожного покрытия связаны с асфальтовым вяжущим (битумом) и свойствами асфальтовой смеси. Колейность и усталостное растрескивание являются одними из основных нарушений, которые приводят к необратимому разрушению поверхности дорожного покрытия.Однако динамические свойства и долговечность обычного асфальта недостаточны для противодействия повреждениям дорожного покрытия. Следовательно, задача современных исследователей и инженеров асфальта заключается в поиске различных видов модифицированного полимерами асфальта, таких как резиновая крошка [3]. Термин «усиленные покрытия» относится к использованию одного или нескольких усиливающих слоев в структуре дорожного покрытия. Еще одно применение армирования дорожного покрытия — использование армирующих элементов в асфальтовых покрытиях для обеспечения адекватной прочности на растяжение асфальтового слоя и предотвращения разрушения дорожного покрытия, таких как отраженное растрескивание.Таким образом, разница между двумя приложениями заключается в том, что первое приложение используется как мера для преодоления аварийного разрушения, которое уже произошло в дорожном покрытии, а второе приложение используется в качестве меры для предотвращения существования такого разрушения. Модификация / усиление асфальтового вяжущего возможна на разных этапах его использования, либо между производством вяжущего и процессами смешивания, либо перед производством смеси для дорожного покрытия [4]. По данным Larsen et al. [5] битумная модификация обеспечивает связующим с: (i) достаточным увеличением консистенции покрытия при самых высоких температурах для предотвращения пластической деформации, (ii) повышением гибкости и эластичности связующего при низкой температуре, чтобы избежать деформации трещин и потери сколов. , (iii) улучшение адгезии к битуму в агрегаты, (iv) улучшенная однородность, высокая термостабильность и устойчивость к старению, что помогает снизить твердение и начальное старение связующих во время смешивания и строительства.

Модификация / усиление асфальтового вяжущего возможна на разных этапах его использования, либо между производством вяжущего и процессами смешивания, либо перед производством смеси для дорожного покрытия [4]. По данным Larsen et al. [5] битумная модификация обеспечивает связующим с: (i) достаточным увеличением консистенции покрытия при самых высоких температурах для предотвращения пластической деформации, (ii) повышением гибкости и эластичности связующего при низкой температуре, чтобы избежать деформации трещин и потери сколов. , (iii) улучшение адгезии к битуму в агрегаты, (iv) улучшенная однородность, высокая термостабильность и устойчивость к старению, что помогает снизить твердение и начальное старение связующих во время смешивания и строительства.

Во всем мире существует много добавок, используемых в качестве армирующего материала в асфальтобетонных смесях, среди которых используется CRM [3, 4]. В этом документе будут представлены критерии проектирования асфальтового покрытия, а также будет представлен и обсужден значительный обзор использования резиновой крошки для армирования асфальтового покрытия. Он также включает обзор влияния CRM на жесткость, колейность и сопротивление усталости дорожного покрытия. Чтобы понять технологию армирования асфальт-каучуком, будут проиллюстрированы свойства асфальта и характеристики резиновой крошки.

Он также включает обзор влияния CRM на жесткость, колейность и сопротивление усталости дорожного покрытия. Чтобы понять технологию армирования асфальт-каучуком, будут проиллюстрированы свойства асфальта и характеристики резиновой крошки.

2. Проектирование асфальтового покрытия

Проектирование асфальтовой смеси включает в себя выбор и подбор материалов для получения желаемых свойств в готовом продукте. Асфальтобетон (AC) разработан с учетом устойчивости к колейности, усталости, растрескиванию при низких температурах и другим повреждениям. К серьезным повреждениям, связанным с асфальтовым покрытием, относятся растрескивание, возникающее при средних и низких температурах, и остаточная деформация, возникающая при высоких температурах. Эти повреждения сокращают срок службы дорожного покрытия и повышают затраты на техническое обслуживание [6].Асфальтовый цемент связывает частицы заполнителя вместе, повышая стабильность смеси и обеспечивая сопротивление деформации при индуцированных напряжениях растяжения, сжатия и сдвига. Характеристики асфальтовой смеси зависят от асфальтобетонного цемента, заполнителя и его объемных свойств. В последние годы наблюдается стремительный рост использования добавок в асфальтобетонные смеси для улучшения его свойств. Асфальтовые дорожные покрытия определяются как слои асфальта, связанные с гранулированным основанием.Из-за этого вся конструкция дорожного покрытия прогибается из-за транспортных нагрузок, поэтому эти типы покрытий известны как гибкие покрытия. Гибкая конструкция дорожного покрытия состоит из различных слоев материалов. В основном структура дорожного покрытия делится на три слоя, а именно: битумное покрытие (поверхностный слой), дорожное основание (базовый слой) и подоснование [6], как показано на рисунке 1.

Характеристики асфальтовой смеси зависят от асфальтобетонного цемента, заполнителя и его объемных свойств. В последние годы наблюдается стремительный рост использования добавок в асфальтобетонные смеси для улучшения его свойств. Асфальтовые дорожные покрытия определяются как слои асфальта, связанные с гранулированным основанием.Из-за этого вся конструкция дорожного покрытия прогибается из-за транспортных нагрузок, поэтому эти типы покрытий известны как гибкие покрытия. Гибкая конструкция дорожного покрытия состоит из различных слоев материалов. В основном структура дорожного покрытия делится на три слоя, а именно: битумное покрытие (поверхностный слой), дорожное основание (базовый слой) и подоснование [6], как показано на рисунке 1.

Гибкие покрытия могут иметь один из три типичных геометрии поперечного сечения, как показано на рисунке 2.На краю покрытия между краем покрытия и прилегающим грунтом существуют две силы: вертикальное трение, и боковое пассивное давление,. Сила трения () зависит от относительного движения, коэффициента трения и бокового пассивного давления. Боковое пассивное давление () варьируется в зависимости от типа почвы и веса почвы, на которую наносится дорожное покрытие. Как показано на Рисунке 2 (а), клин почвы небольшой, и двумя силами (и) можно пренебречь. С другой стороны, как показано на рисунках 2 (b) и 2 (c), силы трения и пассивные силы могут быть значительными, и край покрытия может перемещаться в поперечном и вертикальном направлении [7].

Сила трения () зависит от относительного движения, коэффициента трения и бокового пассивного давления. Боковое пассивное давление () варьируется в зависимости от типа почвы и веса почвы, на которую наносится дорожное покрытие. Как показано на Рисунке 2 (а), клин почвы небольшой, и двумя силами (и) можно пренебречь. С другой стороны, как показано на рисунках 2 (b) и 2 (c), силы трения и пассивные силы могут быть значительными, и край покрытия может перемещаться в поперечном и вертикальном направлении [7].

Асфальтобетон (АС) должен иметь высокую жесткость, чтобы противостоять остаточной деформации. С другой стороны, смеси должны иметь достаточное растягивающее напряжение в нижней части асфальтового слоя, чтобы противостоять усталостному растрескиванию после многих нагрузок. На рис. 3 представлена ориентация главных напряжений относительно положения нагрузки колеса качения [8].

Общей целью проектирования смесей для дорожного покрытия является определение экономичной смеси и градации, а также асфальтового вяжущего, которое позволит получить смесь, имеющую достаточное количество связующего для обеспечения прочного покрытия, достаточной устойчивости, достаточных пустот в общей уплотненной смесь для обеспечения небольшого дополнительного уплотнения при нагрузке без промывки и достаточной удобоукладываемости, чтобы обеспечить эффективное размещение смеси без разделения [9].

Повышенный спрос на шоссейные дороги может снизить их прочностные характеристики и сделать дороги более подверженными постоянным повреждениям и поломкам. Как правило, на эксплуатационные свойства дорожного покрытия влияют свойства битумного вяжущего; Известно, что обычный битум имеет ограниченный диапазон реологических свойств и долговечности, которых недостаточно, чтобы противостоять повреждениям дорожного покрытия. Поэтому исследователи битума и инженеры ищут различные типы модификаторов битума.Существует множество процессов модификации и добавок, которые в настоящее время используются в модификациях битума, таких как стирол-бутадиенстирол (SBS), стирол-бутадиеновый каучук (SBR), этиленвинилацетат (EVA) и модификатор резиновой крошки (CRM). Использование коммерческих полимеров, таких как SBS и SBR, в строительстве дорог и тротуаров увеличит стоимость строительства, поскольку они являются очень дорогими материалами. Однако использование альтернативных материалов, таких как модификатор резиновой крошки (CRM), определенно будет экологически выгодным, и не только может улучшить свойства битумного вяжущего и его долговечность, но также потенциально может быть экономически эффективным [10–12 ].

3. Исторический эксперимент использования резиновой крошки в дорожных покрытиях

В 1840-х годах самые ранние эксперименты включали включение натурального каучука в асфальтовое связующее для улучшения его технических характеристик. Процесс модификации асфальта с использованием натурального и синтетического каучука был введен еще в 1843 году [13]. В 1923 году модификации натурального и синтетического каучука в асфальте были дополнительно усовершенствованы [14, 15]. По словам Йилдирима [15], разработка асфальт-каучуковых материалов, используемых в качестве герметиков, заплат и мембран, началась в конце 1930-х годов.Первая попытка модифицировать асфальтовые связующие путем добавления каучука была предпринята в 1898 году Гаудмбергом, который запатентовал процесс производства асфальтовой резины. Затем Франция получила признание за строительство первой дороги с покрытием из модифицированного асфальтовой крошкой резиновой крошки [2].

В 1950 году сообщалось об использовании утильных шин в асфальте [16]. В начале 1960-х годов Чарльз Макдональд, работавший главным инженером по материалам в городе Феникс, штат Аризона, обнаружил, что после завершения смешивания резиновой крошки с первичным асфальтовым цементом и предоставления ему возможности перемешиваться в течение 45–60 минут, появились новые свойства материалов.Резиновые частицы набухали в размере при более высоких температурах, что позволило увеличить концентрацию жидкого асфальта в дорожных смесях [17]. Применение модифицированного каучуком асфальта началось на Аляске в 1979 году. Сообщается о укладке семи прорезиненных покрытий общей протяженностью 4 км с использованием сухого процесса Plus Ride в период с 1979 по 1981 годы. Были описаны характеристики этих разделов в отношении смешивания, уплотнения, долговечности, усталости, стабильности и текучести, а также сцепления шин с дорогой и сопротивления скольжению.Асфальтовый каучук с использованием мокрого процесса впервые был применен на Аляске в 1988 году [18]. Примерно в 1983 году в Южно-Африканской Республике впервые были внедрены асфальто-резиновые уплотнения.

В начале 1960-х годов Чарльз Макдональд, работавший главным инженером по материалам в городе Феникс, штат Аризона, обнаружил, что после завершения смешивания резиновой крошки с первичным асфальтовым цементом и предоставления ему возможности перемешиваться в течение 45–60 минут, появились новые свойства материалов.Резиновые частицы набухали в размере при более высоких температурах, что позволило увеличить концентрацию жидкого асфальта в дорожных смесях [17]. Применение модифицированного каучуком асфальта началось на Аляске в 1979 году. Сообщается о укладке семи прорезиненных покрытий общей протяженностью 4 км с использованием сухого процесса Plus Ride в период с 1979 по 1981 годы. Были описаны характеристики этих разделов в отношении смешивания, уплотнения, долговечности, усталости, стабильности и текучести, а также сцепления шин с дорогой и сопротивления скольжению.Асфальтовый каучук с использованием мокрого процесса впервые был применен на Аляске в 1988 году [18]. Примерно в 1983 году в Южно-Африканской Республике впервые были внедрены асфальто-резиновые уплотнения..jpg) За первые 10 лет было вымощено более 150 000 тонн асфальта. По результатам оценки был сделан вывод, что прослойки амортизирующей мембраны (SAMI) из асфальтобетонной резины и асфальт превзошли все ожидания. Асфальтовая резина значительно превосходит первичный асфальт в идентичных условиях. Асфальт-каучук и SAMI особенно подходят для дорог с интенсивным движением, когда тротуары находятся в разрушенном состоянии и где перекрытия исключают возможность доработки в условиях загруженного движения [19].Lundy et al. [20] представили три тематических исследования с использованием резиновой крошки как для мокрого, так и для сухого процесса на Mt. Проект Сент-Хеленс, Орегон-Дот и Портленд, Орегон. Результаты показали, что даже после десяти лет эксплуатации резиновая крошка имеет отличную стойкость к термическому растрескиванию. Несмотря на то, что асфальто-резиновые смеси могут быть успешно изготовлены, необходимо поддерживать контроль качества для обеспечения хорошей производительности. Ассоциация производителей резиновых покрытий обнаружила, что использование резины для покрышек в смеси с открытым слоем связующего может снизить шум от покрышек примерно на 50%.

За первые 10 лет было вымощено более 150 000 тонн асфальта. По результатам оценки был сделан вывод, что прослойки амортизирующей мембраны (SAMI) из асфальтобетонной резины и асфальт превзошли все ожидания. Асфальтовая резина значительно превосходит первичный асфальт в идентичных условиях. Асфальт-каучук и SAMI особенно подходят для дорог с интенсивным движением, когда тротуары находятся в разрушенном состоянии и где перекрытия исключают возможность доработки в условиях загруженного движения [19].Lundy et al. [20] представили три тематических исследования с использованием резиновой крошки как для мокрого, так и для сухого процесса на Mt. Проект Сент-Хеленс, Орегон-Дот и Портленд, Орегон. Результаты показали, что даже после десяти лет эксплуатации резиновая крошка имеет отличную стойкость к термическому растрескиванию. Несмотря на то, что асфальто-резиновые смеси могут быть успешно изготовлены, необходимо поддерживать контроль качества для обеспечения хорошей производительности. Ассоциация производителей резиновых покрытий обнаружила, что использование резины для покрышек в смеси с открытым слоем связующего может снизить шум от покрышек примерно на 50%. Кроме того, при нанесении распылением частицы резины разного размера лучше поглощают звук [21]. Кроме того, еще одним преимуществом использования асфальтовой резины является увеличение срока службы дорожного покрытия. Однако были даны рекомендации по оценке экономической эффективности асфальтовой резины [22]. Преимущества использования битума, модифицированного резиновой крошкой, заключаются в более низкой подверженности изменениям температуры на ежедневной основе, большей устойчивости к деформации при более высокой температуре дорожного покрытия, доказанным свойствам сопротивления старению, более высокой усталостной долговечности смесей и лучшей адгезии между заполнителем и связующим.С тех пор использование резиновой крошки вызывает интерес при модификации дорожного покрытия, поскольку очевидно, что резиновая крошка может улучшить эксплуатационные свойства битума [23–26].

Кроме того, при нанесении распылением частицы резины разного размера лучше поглощают звук [21]. Кроме того, еще одним преимуществом использования асфальтовой резины является увеличение срока службы дорожного покрытия. Однако были даны рекомендации по оценке экономической эффективности асфальтовой резины [22]. Преимущества использования битума, модифицированного резиновой крошкой, заключаются в более низкой подверженности изменениям температуры на ежедневной основе, большей устойчивости к деформации при более высокой температуре дорожного покрытия, доказанным свойствам сопротивления старению, более высокой усталостной долговечности смесей и лучшей адгезии между заполнителем и связующим.С тех пор использование резиновой крошки вызывает интерес при модификации дорожного покрытия, поскольку очевидно, что резиновая крошка может улучшить эксплуатационные свойства битума [23–26].

В Малайзии использование каучука в качестве добавки при строительстве дорожных покрытий предположительно началось в 1940-х годах, но не было никаких официальных записей о такой практике. О первом зарегистрированном испытании с использованием технологии прорезиненного битума было сообщено в 1988 г., когда использовался процесс влажного смешивания с добавлением резиновых добавок в виде латекса в битумное связующее [27].В 1993 году в Негери-Сембилане было проведено еще одно испытание прорезиненных материалов на дороге с использованием использованных перчаток и натурального латекса [28].

О первом зарегистрированном испытании с использованием технологии прорезиненного битума было сообщено в 1988 г., когда использовался процесс влажного смешивания с добавлением резиновых добавок в виде латекса в битумное связующее [27].В 1993 году в Негери-Сембилане было проведено еще одно испытание прорезиненных материалов на дороге с использованием использованных перчаток и натурального латекса [28].

4. Механизм взаимодействия асфальтобетонных резиновых элементов

Предыдущие исследователи обнаружили, что при добавлении резинового порошка в асфальтовый цемент резина разрушается, и ее эффективность снижается при длительном хранении при повышенных температурах [2]. Улучшение технических свойств асфальтового каучука (AR) во многом зависит от дисперсии частиц, растворения на молекулярном уровне и физического взаимодействия каучука с асфальтом.Температура и время разложения являются очень важными факторами, влияющими на степень диспергирования слегка вулканизированного и вулканизированного натурального каучука. Например, оптимальное время разложения слегка вулканизированного резинового порошка составляет 30 минут при 180 ° C и 8 часов при 140 ° C [29]. С другой стороны, порошку вулканизированной резины требуется всего 10 минут для разложения при 160 ° C для достижения тех же результатов. Легкое диспергирование невулканизированного порошка обусловлено состоянием резины и крупностью порошка (95 процентов соответствуют 0.Сито 2 мм). Вулканизированные порошки труднее диспергировать, потому что они более крупнозернистые (около 30 процентов остается на сите 0,715 мм и 70 процентов остается на сите 0,2 мм), а также из-за вулканизации. Согласно Дженсену и Абдельрахману [30], существует три стадии взаимодействия, которые были оценены в отношении битумного вяжущего: (i) ранняя стадия, которая происходит сразу после смешивания резиновой крошки с битумом; (ii) стадия промежуточного хранения, во время которой связующее выдерживают при повышенных температурах до нескольких часов перед смешиванием с заполнителем; (iii) стадия продленного (хранения), когда битумно-резиновые смеси хранятся в течение продолжительных периодов времени перед смешиванием с заполнителем.Микнис и Мишон [31] исследовали применение ядерной магнитно-резонансной томографии для прорезиненного битумного вяжущего. Применение этой технологии привело к исследованию различных взаимодействий между резиновой крошкой и асфальтом, таких как набухание молекулами асфальта, возможное растворение резиновых компонентов в асфальте, а также деволатитизация и перекрестные трещины в резине. Результатом этого исследования является набухание резиновых частиц, которое может зависеть от молекул асфальта. По данным Shen et al. [32] Факторами, которые влияют на процесс разложения смесей асфальта и каучуков, являются содержание каучука, градация каучука, вязкость связующего, источник связующего, а также условия смешивания, время и температура.

Например, оптимальное время разложения слегка вулканизированного резинового порошка составляет 30 минут при 180 ° C и 8 часов при 140 ° C [29]. С другой стороны, порошку вулканизированной резины требуется всего 10 минут для разложения при 160 ° C для достижения тех же результатов. Легкое диспергирование невулканизированного порошка обусловлено состоянием резины и крупностью порошка (95 процентов соответствуют 0.Сито 2 мм). Вулканизированные порошки труднее диспергировать, потому что они более крупнозернистые (около 30 процентов остается на сите 0,715 мм и 70 процентов остается на сите 0,2 мм), а также из-за вулканизации. Согласно Дженсену и Абдельрахману [30], существует три стадии взаимодействия, которые были оценены в отношении битумного вяжущего: (i) ранняя стадия, которая происходит сразу после смешивания резиновой крошки с битумом; (ii) стадия промежуточного хранения, во время которой связующее выдерживают при повышенных температурах до нескольких часов перед смешиванием с заполнителем; (iii) стадия продленного (хранения), когда битумно-резиновые смеси хранятся в течение продолжительных периодов времени перед смешиванием с заполнителем.Микнис и Мишон [31] исследовали применение ядерной магнитно-резонансной томографии для прорезиненного битумного вяжущего. Применение этой технологии привело к исследованию различных взаимодействий между резиновой крошкой и асфальтом, таких как набухание молекулами асфальта, возможное растворение резиновых компонентов в асфальте, а также деволатитизация и перекрестные трещины в резине. Результатом этого исследования является набухание резиновых частиц, которое может зависеть от молекул асфальта. По данным Shen et al. [32] Факторами, которые влияют на процесс разложения смесей асфальта и каучуков, являются содержание каучука, градация каучука, вязкость связующего, источник связующего, а также условия смешивания, время и температура.

5. Основные факторы, влияющие на свойства асфальтобитона

5.1. Свойства асфальта

Асфальт — это темно-черный полутвердый материал, получаемый при атмосферной и вакуумной перегонке сырой нефти во время нефтепереработки, которая затем подвергается различным другим процессам [33]. Он считается термопластичным вязкоупругим клеем, который используется в строительстве дорог и шоссе, в первую очередь из-за его хорошей цементирующей способности и водонепроницаемости [34].Анализ битума показывает, что смесь содержит примерно 8–11% водорода, 82–86% углерода, 0–2% кислорода и 0–6% серы по массе с минимальными количествами азота, ванадия, никеля и железа. Кроме того, это сложная смесь самых разных молекул: парафиновых, нафтеновых и ароматических, включая гетероатомы [34]. Большинство производителей используют атмосферную или вакуумную дистилляцию для очистки асфальтобетона. Хотя используются очистка растворителем и продувка воздухом, они явно имеют второстепенное значение [35].На основании химического анализа сырая нефть может быть преимущественно парафиновой, нафтеновой или ароматической, причем наиболее распространены парафиновые и нафтеновые комбинации. Во всем мире производится около 1500 различных видов нефти. Согласно выходу и качеству полученного продукта, только некоторые из них, представленные на Рисунке 4 (составы даны в процентах от веса и представляют фракцию + 210 ° C), считаются подходящими для производства битума [36, 37 ]. Наиболее часто используемый метод и, вероятно, самый старый метод — это атмосферная вакуумная перегонка подходящей сырой нефти, которая дает прямогонный остаточный асфальт.Процесс продувки воздухом осуществляется для получения окисленных или полуфабрикатов, которые по своей сути являются улучшением низкосортного асфальта. Неочищенные тяжелые фракции определяются как молекулы, содержащие более 25 атомов углерода (C25), количество которых увеличивается с увеличением температуры кипения (рис. 5), а также молекулярной массы, плотности, вязкости, показателя преломления (ароматичности) и полярности ( содержание гетероатомов и металлов) [38, 39]. Эти фракции обогащены высокополярными соединениями, такими как смолы и асфальтены.По сравнению с неочищенными или более легкими фракциями высокополярные соединения состоят из различных химических соединений с различной ароматичностью, функциональными гетероатомами и содержанием металлов [38, 39].

Стоит отметить, что узкая “автомобильная обувь” проходит намного легче по заснеженным и грунтовым дорогам, чем широкие “собратья”.

Стоит отметить, что узкая “автомобильная обувь” проходит намного легче по заснеженным и грунтовым дорогам, чем широкие “собратья”. Считается, что более скоростные варианты прочнее остальных. Но это далеко не всегда так. Точнее всего прочность можно определить по общим значениям всех критериев.

Считается, что более скоростные варианты прочнее остальных. Но это далеко не всегда так. Точнее всего прочность можно определить по общим значениям всех критериев. В этот список входят: Gislaved (Continental), Firestone (Brigestone), Nordman (Nokian), BFGoodrich (Michelin).

В этот список входят: Gislaved (Continental), Firestone (Brigestone), Nordman (Nokian), BFGoodrich (Michelin).