Состав автомобильных шин: Из чего делают шины?

Из чего делают шины?

Любой шинный продукт имеет те или иные свойства в первую очередь благодаря своему составу. Шинный коктейль, пожалуй, самый значительный фактор влияющий на технические характеристики той или иной модели. Изготовители автошин обычно держат в строжайшем секрете состав резиновой смеси своих изделий, это является коммерческой тайной любой компании. Но так или иначе, основные компоненты резины известны всем, как и известно об их химических свойствах, которые отражаются на качестве передвижения.

Главные составляющие материалы, используемые при производстве, влияющие на технические показатели автошины:

- Натуральный каучук. Компонент добываемый из сока бразильской гевеи. На данный момент используется чаще всего в резиновом составе боковин моделей, гарантирую эластичность и упругость. Таким образом существенно улучшается маневренность. Натуральный каучук обладает белым молочным цветом, поэтому до того как стали использовать синтетический каучук шины обладали белым цветом.

- Искусственный каучук. Главный элемент в шинном коктейле, занимает большую долю резинового состава и непосредственно влияет на ходовые показатели. Натуральный каучук использовался на протяжении львиной часть 20 века, до тех пор пока не был синтезирован искусственный каучук (Бутадиен-стирольный, изопреновый, бутилкаучук и т.д.). От твердости каучуковой смеси зависит показатели износа, сцепления и торможения. То есть основные технические свойства. В зависимости от предназначения резины производители обозначают необходимую жесткость. Например, для высокоскоростных моделей состав используется более жесткий каучук, а для классических дождевых — более мягкий (так как такая резина хорошо сцепляется с мокрой дорогой).

- Технический углерод (ТУ) или сажа. Представленный материал занимает 1/3 состава и, как правило, обозначает для изделия такие характеристики как износоустойчивость и прочность. Также дает изделию характерную цветовую гамму.

Технический углерод синтезируют путём деструкции природного газа, то есть, по сути, данный материал является отходом при добыче природного газа. Шины произведенные в СССР включали в себя большую долю сажи, по причине легкодоступности материала. К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях.

Технический углерод синтезируют путём деструкции природного газа, то есть, по сути, данный материал является отходом при добыче природного газа. Шины произведенные в СССР включали в себя большую долю сажи, по причине легкодоступности материала. К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях. - Диоксид кремния или силика. Заменой технического углерода являются специфические кремниевые кислоты в различных вариациях. Силика используется, прежде всего, в производстве зимней автошины. Она лучше чем ТУ внедряется в соединения каучука и не вытесняется из смеси подобно саже (черные следы идущие от шины ничто иное как вытесненный из состава технический углерод). Диоксид кремния обеспечивает резину эластичностью, мягкостью,

- Сера. Сера используется как вспомогательный элемент для связи молекул вышеописанных полимеров. Это отражается на целостности, прочности и эластичности шины.

- Натуральные масла или смолы. Смягчающие элементы природного происхождения (например рапсовое масло или канола). Обычно используются в зимних моделях.

- Помимо прочего используется большое количество уникальных натуральных элементов для предоставления тех или иных свойств. Например крахмал кукурузы снижает сопротивление качению, а молотая скорлупа грецкого ореха увеличивает сцепление на заледенелой поверхности.

Резиновая смесь того или иного изделия — залог безопасного передвижения того или иного автотранспорта. При выборе шины обязательно нужно поинтересоваться у продавца составом резины. Как правило, чем дороже автошины, тем шинный коктейли в них более сложный и, соответственно, более эффективный. При выборе следует учитывать и предназначенность шины. Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратится к профессионалам.

Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратится к профессионалам.

Из чего делают шины для автомобиля

Расскажем из чего делают шины для автомобиля и какие компоненты используют. Хотя рецептуры приготовления для производства некоторых шин держатся в секрете, основные компоненты состава известны.

Химический состав

Главным материалом является резина. Она бывает разной и может изготавливаться из синтетического или натурального каучука. Наиболее часто встречаются шины изготовленные из синтетического каучука, т.к. он прост в разработке, намного дешевле и по качестве не уступает натуральному каучуку. Второй по количественным показателям – углерод технический (сажа). На его долю приходится примерно 30% всей смеси. Для чего используется углерод? Это скрепляющий компонент смеси, действующий на молекулярном уровне. Без использования сажи покрышки были бы недолговечными, непрочными и отличались бы повышенным износом.

Без использования сажи покрышки были бы недолговечными, непрочными и отличались бы повышенным износом.Вместо технического углерода используется сера. Но выбор того или иного компонента – вопрос в стоимости. С технологической точки зрения разница невелика.

Еще одна альтернатива техническому углероду – кремниевая кислота. Используется в качестве замены сажи по причине, что последняя постоянно дорожает. Это решение вызывает споры в кругу профессионалов, и связаны с тем, что кремниевая кислота при низкой прочности обладает более высокой способностью к сцеплению с мокрой поверхности дороги. Теряя в износостойкости, обретаем лучшее сцепление.

Какие бывают добавки

В качестве добавок для приготовления компаундов применяются различные масла и смолы. Они выполняют смягчающую функцию, что особенно важно при производстве зимней резины. Факт присутствия в резине кремниевой кислоты, крахмала кукурузы или других добавок, на которых делается реклама — ничего не значит. Важно изобрести, а потом и соблюсти рецепт, который бы с применением этих компонентов обеспечил превосходные характеристики покрышки. Это удается не всем производителям. Можно подвести итог, что автомобильные шины изготавливаются из резины или других материалов, но с добавлением каучука. У производителей имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой — на динамику машины, а третий — на поведение шины на мокрой дороге. Они определяют цену и качество покрышки.При выборе поможет новая маркировка шин, где указаны такие параметры как шумность, сопротивление качению и поведение на мокрой дороге.

Важно изобрести, а потом и соблюсти рецепт, который бы с применением этих компонентов обеспечил превосходные характеристики покрышки. Это удается не всем производителям. Можно подвести итог, что автомобильные шины изготавливаются из резины или других материалов, но с добавлением каучука. У производителей имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой — на динамику машины, а третий — на поведение шины на мокрой дороге. Они определяют цену и качество покрышки.При выборе поможет новая маркировка шин, где указаны такие параметры как шумность, сопротивление качению и поведение на мокрой дороге.Из чего делают автомобильные шины. Химический состав

Сегодня мы узнаем, как делают автомобильные шины и из каких материалов происходит производство этих незаменимых элементов любого транспортного средства

ИЗ ЧЕГО ДЕЛАЮТ АВТОМОБИЛЬНЫЕ ШИНЫ. ХИМИЧЕСКИЙ СОСТАВ

Добрый день, сегодня мы узнаем, как делают автомобильные шины и из каких материалов происходит производство этих незаменимых элементов любого транспортного средства. Кроме того, расскажем, какие химические компоненты входят в состав при производстве тех или иных шин, а также почему некоторые составы покрышек держатся в строгом секрете и не разглашаются общественности. В заключении мы наглядно увидим схему производственного процесса изготовления шин для легковых автомобилей.

Кроме того, расскажем, какие химические компоненты входят в состав при производстве тех или иных шин, а также почему некоторые составы покрышек держатся в строгом секрете и не разглашаются общественности. В заключении мы наглядно увидим схему производственного процесса изготовления шин для легковых автомобилей.

Как правило, автовладельцы при покупке зимних или летних шин редко задумываются над тем, как и из каких материалов производят ту или иную покрышку. Знать и понимать, какие химические компоненты входят в состав шин для автомобилей при их производстве, необходимо хотя бы для того, чтобы при покупке этих незаменимых элементов для любого транспортного средства не приобрести покрышки, которые сделаны из отходов или резины, которая не может использоваться на дорогах общего пользования. В нашем рассказе мы раскроем тему из чего же делают современные шины для автомобилей и какие компоненты используют заводы изготовители при этом не простом, как многим кажется процессе? Как мы описывали выше рецептуры приготовления для производства некоторых видов шин изготовители держат в строгом секрете, однако основные компоненты состава находятся в открытом доступе, что позволяет нам исходя из этой информации сделать обобщенное заключение о качестве и надежности готовой шины.

Итак, приступим к рассмотрению химического состава шин. И начнем с главного материала, который присутствует в каждой покрышке, которые устанавливаются на транспортное средство – это резина. Резина входящая в состав шины может быть разной и изготавливаться, как из синтетического каучука, так и натурального, природного. В последние годы многие производители начали ускоренными темпами переходить на резину изготовленную, так сказать искусственным путем, то есть из синтетического каучука. Дело в том, что такой каучук намного проще изготовить, кроме того, он прост в разработке и что самое главное в разы дешевле натурального. Что касается качества искусственного каучука, то оно ничем не уступает природному.

Следующим по важности компонентом, а также количественным показателем при производстве любой шины является технический углерод, который называется на языке производственников сажей. На долю этого компонента приходится до 30 процентов от общего химического состава любой покрышки при их производстве. Зачем же нужен углерод в шине? Углерод является скрепляющим элементом шинной смеси, который функционирует на молекулярном уровне. Без применения углерода (сажи) при производстве, готовые шины не смогли бы быть долговечными и прочными, а также ресурс таких покрышек отличался бы высоким износом.

На долю этого компонента приходится до 30 процентов от общего химического состава любой покрышки при их производстве. Зачем же нужен углерод в шине? Углерод является скрепляющим элементом шинной смеси, который функционирует на молекулярном уровне. Без применения углерода (сажи) при производстве, готовые шины не смогли бы быть долговечными и прочными, а также ресурс таких покрышек отличался бы высоким износом.

Альтернативным компонентом техническому углероду сегодня все чаще выступает кремниевая кислота, которая применяется в качестве заменителя сажи. Причиной все более частого использования кремниевой кислоты при производстве шин является постоянно дорожающий технический углерод. Отметим, что новый заменитель сажи или углерода, вызывает много споров у автомобильных экспертов и автовладельцев, так как кремниевая кислота при низкой прочности обладает чуть более высоким параметром к сцеплению с влажной поверхностью дорожного полотна. Таким образом при потери износостойкости, владелец такой шины получает более лучшее сцепление с дорогой.

Таким образом при потери износостойкости, владелец такой шины получает более лучшее сцепление с дорогой.

При создании компаундов в качестве специальных добавок для изготовления шин используются разные смолы и масла, как правило, синтетического происхождения. Данные компоненты играют функцию, которая обеспечивает смягчение химического состава шинной смеси. Особенно важны такие добавки при производстве зимних шин. Ниже на изображении можем видеть наглядно основной химический состав входящий в ту или иную шинную смесь при производстве покрышки.

Для того, чтобы понять весь производственный процесс, который проходят готовые шины, которые мы затем покупаем в автомобильном магазине запчастей или на заправочной станции, необходимо представлять схему изготовления покрышек для транспортных средств. В такую схему входят определенные производственные этапы, начиная от изготовления резиновых смесей, производством компонентов, сборкой шин, процессом вулканизации, заканчивая складированием готовой продукции и визуального контроля каждой покрышки.

Ниже на изображении можем наглядно видеть схему производственного процесса изготовления шин для легковых автомобилей.

Ниже на изображении можем наглядно видеть схему производственного процесса изготовления шин для легковых автомобилей.Отметим, что если в шине имеется факт присутствия кремниевой кислоты, крахмала кукурузы или прочих компонентов, которые все чаще в последнее время рекламируются в средствах массовой информации, то заметим, что по экспертным мнениям автомобильных специалистов – это ровным счетом совершенно ничего не значит. Первоначально любому производителю очень важно изобрести, а затем соблюсти определенную рецептуру, которая с добавлением дополнительных компонентов обеспечила бы отличные технические параметры готовой автомобильной шины. К сожалению далеко не всем компаниям удается соблюсти баланс рецептуры и качества готовой покрышки.

Таким образом, почти все автомобильные шины, которые производятся на планете, изготавливаются из резины или из прочих материалов, но обязательно с добавлением каучука (природного или синтетического характера). Кроме того, любая покрышка для легкового автомобиля, которая называется радиальной шиной имеет следующие составляющие обеспечивающие ее надежность, долговечность и качество: протектор, ребра, металлокорд, нейлоновый бандаж, стальные брекеры, слой краску, заворот корда, бортовую ленту, наполнительный шнур, гермослой, подканавочный слой, бортовое кольцо, бортовую зону, боковину, канавки, наполнитель края брекера, минибоковину и прочие элементы. Более наглядно рассмотреть основные компоненты современной радиальной легковой шины мы можем ниже на изображении.

Кроме того, любая покрышка для легкового автомобиля, которая называется радиальной шиной имеет следующие составляющие обеспечивающие ее надежность, долговечность и качество: протектор, ребра, металлокорд, нейлоновый бандаж, стальные брекеры, слой краску, заворот корда, бортовую ленту, наполнительный шнур, гермослой, подканавочный слой, бортовое кольцо, бортовую зону, боковину, канавки, наполнитель края брекера, минибоковину и прочие элементы. Более наглядно рассмотреть основные компоненты современной радиальной легковой шины мы можем ниже на изображении.

Каждый современный производитель автомобильных шин имеет свой уникальный и в тоже время оптимальный химический состав для производства шин, который обеспечивает разнообразные характеристики готовой покрышки. Например один изготовитель делает упор на длительный срок службы шины, второй на скоростные параметры, а третий доводит рецептуру покрышки до ее идеального поведения на мокром дорожном полотне. Вышеописанные характеристики определяют конечную цену шины и самое главное ее качество.

Вышеописанные характеристики определяют конечную цену шины и самое главное ее качество.

Видео обзор: “Из чего делают автомобильные шины. Химический состав”

В заключении отметим, что при выборе шин для автомобиля необходимо знать и понимать не только их химический состав, но также уметь распознавать маркировку покрышек, которая указывает на определенные технические характеристики, для каких дорог предназначены колеса, а также при каких температурных режимах они будут оптимально функционировать. Кроме этих показателей, также необходимо учитывать шумность, сопротивление качению и поведение шин на мокром дорожном полотне. В заключении заметим, что сегодня очень часто вместо технического углерода в химическом составе той или иной шины применяется сера. Однако выбор того или иного компонента является скорее, вопросом экономической целесообразности. Что касается технологического момента, то разница в этом деле будет совсем не велика, однако цена готовой шины при этом может быть довольно ниже.

Что касается технологического момента, то разница в этом деле будет совсем не велика, однако цена готовой шины при этом может быть довольно ниже.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

ЖДЕМ ВАШИХ ОТЗЫВОВ И ПРЕДЛОЖЕНИЙ.

Из чего делают автомобильные шины узнайте на www.colesa.by

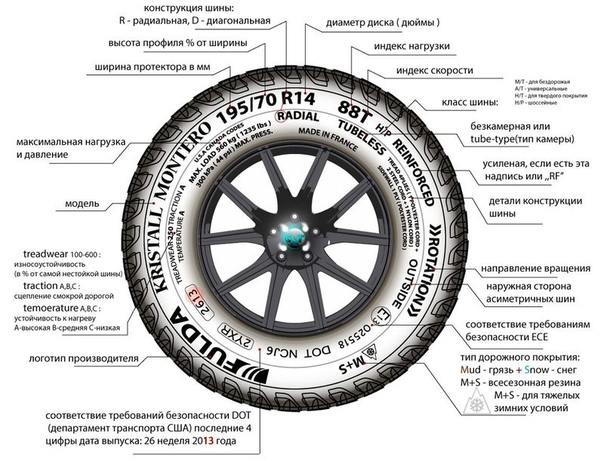

! Стоит помнить, что выбирая шину, обращайте внимание на маркировку, которая отображает основные параметры продукции.

Химические составляющие автомобильных шин

- Основным материалом для изготовления шин считается резина. По своим составляющим резина может быть изготовлена из каучука синтетического и натурального. Более распространенными считаются шины, произведенные из синтетики, поскольку разработка материала считается намного проще, также они менее затратные, чем шины из натурального каучука.

К тому же, шины из синтетики по качеству сравнимы с автомобильной резиной из натурального каучука.

К тому же, шины из синтетики по качеству сравнимы с автомобильной резиной из натурального каучука. - Вторым по счету компонентом для изготовления шины является технический углерод, проще говоря, это сажа. В смеси состава шины содержится примерно 30% углерода. Он необходим для скрепления компонентов, за счет своих молекулярных характеристик. Если бы сажа не использовалась в изготовлении шин, то они были бы не столь прочными, за счет чего износ материала происходил бы гораздо быстрее.

- Как альтернативный вариант закрепляющего компонента является сера. По характеристикам и стоимости, сера практически не отличается от углерода технического.

- Также можно использовать кислоту на основе кремния. Именно этот компонент считается наиболее подходящим вариантом замены сажи, так как его стоимость гораздо меньше. Компаунды изготавливаются за счет добавления разнообразных масел и смол. Из-за своих свойств, масла обеспечивают смягчающую функцию материала, что немаловажно при изготовлении зимних шин.

Присутствие различных рекламируемых компонентов в составе резине не говорит о высоком качестве продукции. Основное правило в производстве качественной шины — создать грамотную рецептуру. Но, к сожалению, не каждый производитель способен изготовить продукцию высокого уровня качества, из соображений экономности.

Подобрать летние шины или зимнюю резину.

В итоге можно сказать: основным компонентом изготовления шин является резина, либо второстепенный материал, но с обязательным добавлением каучука. Каждый производитель имеет свою уникальную рецептуры. Некоторые делают основной упор на износостойкость, некоторые на увеличение скорости передвижения транспортного средства или хорошее сцепление в условиях мокрого асфальта. Учитывая каждую характеристику в отдельности, производители и устанавливают цены на готовую продукцию.

Чтобы заказать шины в Минске перейдите по ссылке.

Статьи по теме:

Посмотрите видеообзор о том, как производят шины Nokian

youtube.com/embed/4nDKAJrXKaM»/>

Состав автомобильных шин резины

Ранее с целью изготовления шин использовали каучук, но это приводило к частой смене покрышек – материал имеет низкий срок пользования из-за износа. Теперь главный элемент для создания покрышек – это синтетические материалы, долговечность которых не в пример лучше. При этом, боковую часть делают из натурального каучука – она меньше подвержена износу.

В зависимости от предназначения, состав шин может отличаться.

Например, спортивные машины содержат пустые пространства внутри – это уменьшает

громкость издаваемых звуков при вождении по трассе. Продажа б/у шин в Украине подразумевает наличие и таких премиумных

моделей. Внутри шин имеется ребро, выполняющее ту же функцию, что и в

человеческом организме – опоры и защиты от повреждений. Корд, состоящий из

стальных нитей, непременно есть во всех шинах. Он выполняет поддерживающую

функцию в покрышках.

Качественная шина не содержит лишних элементов – например, торчащих резиновых частиц (оторвать небольшой кусочек резины с качественной покрышки не удастся). Хоть шины смоляного цвета и могут оставлять след на дороге во время торможения, при проведении по ним пальцем, следа не должны оставлять. Особенно это правило важно при покупке старых шин. Продажа б/у шин в Киеве осуществляется по разным характеристикам покрышек – от элитных, до самых универсальных. Причем, купить б/у резину в Киеве можно по весьма привлекательным ценам – за половину от начальной стоимости.

Самыми качественными шинами считаются те, что изготовлены на основе

компаунда. Этот синтетический элемент в разы долговечнее естественной резины. Шины,

изготовленные на его основе, служат долгие годы. Из компаунда делают как

летние, так и зимние шины. Купить

автошины б/у из компаунда – это крайне выгодное предложение, потому что при

надлежащем качестве самой покрышки, шины будут служить долго.

Некоторые производители используют особые химические реагенты, делающие покрышки максимально устойчивыми к износу, к высоким скоростям. Продажа шин б/у предполагает наличие и таких уникальных по технологии изготовления шин. Не всегда производители раскрывают секреты изготовления резины, но качество говорит само за себя. Какой бы состав не имела шина, выбор должен основываться на том, с какой целью она будет использоваться. При правильном выборе даже старая покрышка прослужит долго, потому что равномерное распределение давления на шину – это залог долговечной работы.

Купить б/у резину в Киеве не представляет сложности – огромное

разнообразие магазинов, сотрудничающих с самыми разными фирмами из европейский

и иных стран. Наш сайт способен конкурировать с ними по цене, качеству и

сопутствующим услугам. Грамотный выбор, правильная эксплуатация, надежное

хранение шин по всем правилам – это залог комфортного вождения долгие годы на комплекте

шин. При соблюдении правил даже резина б/у не станет единовременным

вариантом, а будет радовать водителя долгое время.

При соблюдении правил даже резина б/у не станет единовременным

вариантом, а будет радовать водителя долгое время.

Из чего делают шины для машин – Ремонт и обслуживание автомобилей

Основным использующемся материалом для шины считается резина. Она бывает различной и может производиться как из искусственного, так и из настоящего каучука. Более часто встречаются покрышки сделанные из искусственного каучука, так как он элементарен в разработке и гораздо экономичнее и по свойству не уступает натуральному каучуку.

Другой по численным показателям элемент состава покрышек – углерод промышленный или, обычным языком, сажа. На его часть приводится приблизительно 30% всей смеси.

Для чего применяется углерод? По сути, это упрочивающий элемент смеси, работающий на молекулярном уровне. Без применения сажи шины были бы недолговечными, хрупкими и выделялись бы завышенным износом.

Сейчас вместо промышленного углерода чаще применяется сера. Но отбор того или иного ингредиента – скорее, тема финансовой целесообразности. С научно-технической точки зрения отличие невелико.

Химический состав резины автомобильных шин

Замена техническому углероду – кремниевая кислота. Она применяется в качестве подмены сажи по причине, что последняя непрерывно дорожает. Однако, это решение вызывает некоторые споры в кругу специалистов, и связаны они с тем, что кремниевая кислота при низкой крепости располагает более высокой способностью к сцеплению с влажной поверхностью дороги. То есть, утрачивая в износостойкости, мы обретаем наилучшее сцепление.

Вот к примеру химическая формула резины и каучука соответственно

В качестве присадок для изготовления компаундов используются разные масла и смолы. Они исполняют смягчающую функцию, что в особенности важно при изготовлении зимней резины.

Факт наличия в резине кремниевой кислоты, крахмала кукурузы или иных добавок, на коих производится реклама — ничего не значит. Главное придумать хороший рецепт, а потом и не нарушить этот самый рецепт, который бы с использованием этих ингредиентов дал отличные свойства авто шине. А это получается далеко не у всех производителей. Поэтому как делают шины разные производители — это их тайна за семью печатями.

Можно подвести результат, что авто шины делают либо из резины, либо из иных материалов, но с прибавлением каучука. У изготовителей покрышек имеется свой лучший хим. состав, который устанавливает разные свойства получаемой резины.

Один разработчик делает упор на срок службы, иной — на скоростные свойства, а 3-ий — на поведение шины на влажной дороге. Эти свойства устанавливают цену и качество шины. Ну а далее уже в резину добавляют металлизированный корд, капроновые нити и различны дополнительные скрепляющие элементы, чтобы покрышка была упругой, долговечной и износостойкой.

Строение автомобильных шин

Благодаря колесам автомобиль имеет возможность передвигаться по дороге. На них подается вращение от двигателя через трансмиссию, а за счет сил трения колеса отталкивается от поверхности, и авто движется.

Автомобильные колеса состоят из двух компонентов – шины и диска. Основным рабочим элементом колеса является шина или по-другому скат, а диск выступает в роли посадочного места для нее, а также обеспечивает крепление колеса к ступицам.

Шины обеспечивают:

- Сцепление с дорожным полотном;

- Сглаживание мелких неровностей дороги;

- Возможность движения по поверхностям с разными характеристиками;

- Управляемость авто.

Также от этих элементов зависит шумность при движении.

Внутреннее устройство

Устройство автомобильной шины – сложное, несмотря на простой внешний вид. В поперечном сечении скат имеет С-образную форму, которая формируется рядом слоев.

Одна из схем шины

Эти слои имеют свое название:

- кордовый каркас;

- брекер;

- протектор.

Дополнительно может использоваться подложка между последними слоями.

Кордовый каркас – основа шины. Основой каркаса выступает корд – прорезиненные слои нитей (из хлопка, вискозы, капрона, стальной проволоки), покрывающих всю площадь каркаса и расположенных определенным образом. Каркас может состоять из одного или нескольких кордовых слоев.

По расположению нитей каркаса шины делятся на диагональные и радиальные. В первом случае используется перекрестное расположение слоев корда. В радиальных шинах нити проходят перпендикулярно направлению вращения колеса. Диагональные шины сейчас практически не выпускаются.

Брекер – еще один слой корда, но он располагается не по всей площади каркаса, а лишь на рабочей поверхности. Помимо этого, в брекере используются более прочные нити, что обеспечивает повышение прочности и устойчивости каркаса к повреждениям. По сути, брекер выступает в качестве армирующей соединительной прослойки между каркасом и протектором. Кордовые нити брекера располагаются исключительно диагонально.

Протектор – внешняя рабочая часть шины. Представляет собой достаточно массивный резиновый слой из высококачественных материалов и с нанесенным узором, формируемым углублениями в резине. Этот узор получил название «беговой дорожки», которой контактирует с дорогой. Протектор не только обеспечивает нужное сцепление с поверхностью, он также выступает и в качестве защитного слоя, предохраняющего каркас от повреждения. Тип рисунка, наносимого на протектор, влияет на сцепные качества шины и подразделяет их на дорожные, универсальные, повышенной проходимости.

Внешнее устройство

Если рассматривать устройство автомобильной шины только снаружи, то она состоит из:

- бортов;

- боковин;

- плеч;

- беговой дорожки.

Борта обеспечивают надежную посадку шины на диск. Жесткость этих элементов обеспечивается силовыми кольцами из металлической проволоки, вплавленными в каркас по окружности. Если рассматривать поперечное сечение шины, то борта – это вершины в С-образной форме.

От бортов отходят боковины – боковые части каркаса, покрытые дополнительно защитным слоем резины, предотвращающим повреждение кордового каркаса.

Плечи обеспечивают переход от боковин к беговой дорожке. Помимо этого, при деформации (при наезде на препятствие, вхождении в поворот) плечи принимают участие в обеспечении сцепления с дорогой.

К плечам подходит беговая дорожка, являющаяся основной рабочей поверхностью, поэтому именно она имеет наиболее многослойную структуру.

В поперечном сечении устройство шины такое: имеется два борта, соединенных с двумя боковинами, которые переходят к плечам, а те – подходят к краям одной беговой дорожки, что и формирует С-образную форму.

Классификация

Существует несколько критериев, по которым делится автомобильная «резина»:

- Способ герметизации внутреннего пространства;

- Сезонность использования;

- Тип протектора;

- Сфера использования.

Все эти критерии достаточно важны и учитываются при выборе авторезины.

Метод герметизации

По способу герметизации, существующие виды автошин делятся на камерные и бескамерные.

В камерных воздух, обеспечивающий необходимое давление внутри, закачивается в специальный резиновый баллон – камеру. Основным недостатком таких колес является легкость повреждения, поскольку даже незначительный прокол камеры приведет к спусканию колеса. Но с другой стороны, изгибы обода диска при сильных ударных нагрузках не приводит к спусканию. На легковых авто камерный тип сейчас используются очень редко.

В бескамерных воздух закачивается в пространство, образованное внутренней поверхностью шины и диском. Они менее «чувствительны» к проколам и способны выдержать до 7-8 пробитий (при условии, что элемент, проколовший шину, остается в ней). Но даже незначительный изгиб обода приведет к «отслаиванию» борта и колесо стравит воздух.

Сезонность использования

По сезонности использования шины делятся на летние, зимние и всесезонные. Отличия между ними сводятся к материалу изготовления (в летних используется жесткая резина, а зимних – мягкая), форме рисунка и глубине протектора. Всесезонный вариант является промежуточным, и должных сцепных качеств не обеспечивает ни зимой, ни летом. Оптимальный период использования такой резины – ранняя весна и поздняя осень.

Тип протектора

По типу протектора виды автошин бывают дорожными, повышенной проходимости и универсальными. Первые предназначены для эксплуатации по твердой поверхности. Шинам повышенной проходимости характерны глубокий протектор и ярко выраженные грунтозацепы, обеспечивающие отличные ходовые качества авто по пересеченной местности. Универсальные колеса подходят как для движения по дороге, так и по бездорожью, но не сильному, поскольку грунтозацепы в них есть, но они не очень «мощные».

Сфера использования

По сфере использования шины бывают общего назначения и спортивные. Все виды автошин общего назначения обладают определенным соотношением высоты профиля к ширине, что обеспечивает необходимый объем для закачки воздуха.

К спортивной резине относятся низкопрофильные шины, слики и полуслики. Низкопрофильные отличаются небольшой высотой боковин. Но для обеспечения нужного объема для закачки воздуха, конструкторы увеличили ширину шин. В результате площадь контакта беговой дорожки возросла, поэтому низкопрофильные шины отличаются улучшенными сцепными качествами. Предназначены они для езды только по твердой поверхности. Благодаря наличию протектора, допускается их использование на дорогах общего назначения.

Слики – исключительно спортивные шины. Их особенность – полное отсутствие рисунка протектора, что обеспечивает максимальное пятно контакта колеса с дорогой. Они применяются только на сухих твердых покрытиях.

Полуслики отличаются от сликов наличием небольшого протектора, в центральной части беговой дорожки, по краям же на поверхности узора нет. Несмотря на имеющийся протектор, использовать такую резину на дорогах общего назначения нельзя, на них можно ездить только по автотрекам.

Самая частая проблема, связанная с шинами во время эксплуатации авто, — проколы, в результате которых воздух их колеса выходит и дальнейшая его эксплуатация невозможна.

Частично эта проблема решилась с появлением бескамерных шин. Как уже указывалось, они способны выдержать определенное количество проколов.

Технология Flat

Попытки решить эту проблему привели к появлению так называемой «беспрокольной» резины, она же – Run Flat шина.

Существует две технологии Run Flat, применяемых на автомобилях. Первая из них – усиление боковин. Благодаря увеличению жесткости боковин, при стравливании воздуха вес авто начинает на себе удерживать именно боковины. Благодаря этой технологии на колесе без воздуха можно преодолеть до 100 км пути при сравнительно неплохой скорости – до 80 км/ч.

Технология run flat

Вторая технология – использование поддерживающего кольца. Это кольцо, изготовленное из высокопрочного пластика или металла, устанавливается и фиксируется на диске внутри шины. В случае прокола колеса, при стравливании воздуха, колесо начинает опираться на кольцо, что позволяет продолжать движение без возможного повреждения диска. Несмотря на то, что кольцо изготовлено из твердых материалов, шумность при движении повышается не сильно, поскольку между дорогой и кольцом постоянно находится прослойка резины.

Технология Run Flat действительно позволяет решить проблему с проколами. Но в случае с колесами, имеющими усиленные боковины, то они не помогут при сильном порезе боковины. А колеса с поддерживающим кольцом стоят дорого и для обслуживания требуют специализированное оборудование.

Стоит отметить, что Run Flat – это общее обозначение технологии беспрокольных шин. Производители же зачастую используют свое обозначение такой резины, что создает определенную путаницу.

«Самолечащиеся шины»

Но существует еще одна технология «беспрокольных» шин – «самолечащихся». Она к Run Flat не относится.

Суть этой методики сводится к нанесению на внутреннюю поверхность шины специального вязкого материала. Он в случае прокола полученное отверстие закупоривает и не дает воздуху стравливаться. Эта технология является самой простой и при этом дешевой. Стоимость шин с таким внутренним покрытием практически не отличается от обычной бескамерной резины.

Кстати, на рынке автоаксессуаров сейчас можно встретить специальные составы, которые позволяют из обычных бескамерок сделать «самолечащиеся». И для этого достаточно через вентиль закачать состав внутрь колеса, а в процессе эксплуатации залитый материал равномерно распространяется по внутренней поверхности шины, минус этого способа в том что и вся внутренняя поверхность диска покроется этим составом.

Что в шине | Ассоциация производителей шин США

- Пучки бортов BeadTire (обычно жилы проволоки) прикрепляют шину к колесу.

- Bead Filler Резиновая смесь, размещенная над пучком бортов, которую можно использовать между слоями корпуса, которые оборачиваются вокруг борта, для настройки характеристик плавности хода и управляемости.

- Ремни Обычно это два ремня со стальными кордами, уложенными под противоположными углами. Ремни обеспечивают устойчивость протектора шины, что способствует износу, управляемости и сцеплению. Шины

- Body PlyMost имеют один или два основных слоя, каждый из которых обычно состоит из полиэфирных, вискозных или нейлоновых кордов внутри слоя резины. Слои кузова функционируют как структура шины и обеспечивают прочность для сдерживания внутреннего давления.

- Innerliner Резиновая смесь, используемая для удержания внутреннего давления в шине.

- Боковина Резиновая смесь, используемая для покрытия слоев кузова по бокам шины, обеспечивающая устойчивость к истиранию, истиранию и атмосферным воздействиям.

- Протектор Резиновая смесь протектора и рисунок протектора обеспечивают сцепление и устойчивость к истиранию, способствуя сцеплению и износу протектора.

СОСТАВ ШИНЫ

Натуральный каучук

Натуральный каучук придает шинам особые рабочие характеристики. Он особенно хорош для сопротивления разрыву и усталостному растрескиванию.

Синтетические полимеры

Двумя основными полимерами синтетического каучука, используемыми в производстве шин, являются бутадиеновый каучук и бутадиен-стирольный каучук.Эти резиновые полимеры используются в сочетании с натуральным каучуком. Физические и химические свойства этих резиновых полимеров определяют характеристики каждого компонента шины, а также общие характеристики шины (сопротивление качению, износ и сцепление).

Другой важный синтетический каучук — галогенированный полиизобутиленовый каучук (XIIR), широко известный как галобутиловый каучук. Этот материал делает внутреннюю обшивку непроницаемой, что помогает поддерживать шину в накачанном состоянии.

Сталь

Стальная проволока используется для изготовления ремней и бортов шин, а также слоев для шин грузовых автомобилей.Ремни под протектором служат для повышения жесткости каркаса шины и улучшения характеристик износа и управляемости шины. Бортовая проволока фиксирует шину и фиксирует ее на колесе.

Текстиль

Текстиль в шинах — это различные типы тканевых кордов, которые усиливают шину. Тканевые корды для шин обеспечивают стабильность размеров и помогают выдерживать вес автомобиля.

Эти ткани включают полиэфирные кордные ткани, вискозные кордные ткани, нейлоновые кордные ткани и арамидные кордные ткани. Они используются для изготовления слоев легковых шин.Хотя они служат в качестве основного армирующего материала в каркасе шины, они также помогают шине сохранять форму в различных дорожных условиях, что обеспечивает дополнительную износостойкость и рабочие характеристики шины.

Наполнители (технический углерод, аморфный осажденный диоксид кремния)

И технический углерод, и диоксид кремния являются наполнителями, которые усиливают резину, то есть улучшают такие свойства, как разрыв, прочность на разрыв и истирание. Это приводит к улучшенным характеристикам износа и сцеплению. Использование диоксида кремния улучшает сопротивление качению.

Антиоксиданты

Антиоксиданты предотвращают разрушение резины под воздействием температуры и кислорода.

Антиозонанты

Антиозонанты используются для предотвращения воздействия озона на поверхность шины.

Системы отверждения (сера, оксид цинка)

Сера и оксид цинка являются ключевыми ингредиентами для превращения резины в твердое изделие во время вулканизации или отверждения шины. Системы вулканизации сокращают время вулканизации и влияют на длину и количество поперечных связей в резиновой матрице, которые образуются во время вулканизации или вулканизации шины.

Компоненты для шин

Компоненты для шин1. Типичный Состав материалов шины

2. Типовая состав шин по весу

3. Резиновый груз по компоненту шины

4. Примеры резины Компаунды для шин

5. Анализ стального корда шины

1.

Типичный состав материалов шины

| В этой таблице перечислены типичные типы материалов. используется для производства шин. |

| Типичный состав шины Синтетический каучук |

2.Типовые составы шин по весу 1)

Здесь перечислены основные классы материалов, используемых для производить шины в процентах от общего веса готовых покрышка, которую представляет каждый класс материалов.

Пассажирская шина

Грузовая шина

Натуральный каучук 14% Синтетический каучук 27% Черный углерод 28% Сталь 14-15% Ткань, наполнители, ускорители, антиозонанты, и т.п. 16-17% Средний вес: Новые 25 фунтов, лом 20 фунтов.

Натуральный каучук 27% Синтетический каучук 14% Черный углерод 28% Сталь 14-15% Ткань, наполнители, ускорители, антиозонанты, и т.п. 16-17% Средний вес: Новые 120 фунтов, лом 100 фунтов.

3.

Вес резины по компонентам шины 1)

Шина изготавливается из нескольких отдельных компонентов, таких как протектор, внутренняя облицовка, борта, ремни и т. д. В этой таблице показано, какие компоненты учитывают для резины, из которой сделана шина.

4. Примеры резиновых смесей для шины 2), 3)

ПРОЦЕНТ РЕЗИНЫ НА ВЕС В НОВОЙ РАДИАЛЬНОЙ ПАССАЖИРСКОЙ ШИНЕ МЕХАНИЗМ 32.6% ОСНОВАНИЕ 1,7% Боковая стенка 21,9% БУСИНА APEX 5,0% БАТУС ИЗОЛЯЦИЯ 1,2% ТКАНЬ ИЗОЛЯЦИЯ 11,8% ИЗОЛЯЦИЯ СТАЛЬНОГО ШНУРА 9,5% ВНУТРЕННИЙ 12.4% ПОДЕРЖАНИЕ 3,9% 100,0%

Эти примеры выбраны, чтобы показать разнообразие составы шин, которые затрудняют их повторное использование в новых шинах материалы. Каждый производитель разработал собственные составы для частное использование.

* PHR = за сотню резины

Протектор (PHR) База (PHR) Боковина (PHR) Внутренний слой (PHR) Натуральный каучук 50,0 100,0 75,0 Бутадиен-стирольный каучук 50,0 25.0 Изобутилен-изопреновый каучук 100,0 Технический углерод (марка N110) 50,0 15.0 20,0 Черный углерод (марка N330) 25.0 35,0 Черный углерод (марка N765) 50,0 Технологическое масло 7,5 5.0 5.0 3.0 Антиоксидант 1.0 0,75 1.0 1.0 Антиоксидантный воск 2.0 Стеариновая кислота 2.0 4.0 3.0 1.5 Окислитель цинка 5.0 5.0 5.0 5.0 Ускоритель (высокий) 1.0 0,7 Ускоритель (средний) 1,25 0,4 Ускоритель (низкий) 0.4 Сера 2,5 3.0 2,8 2.0

* Уровень углерода = класс ASTM: размер и структура частиц углерод разные.

5.

Анализ стального корда шины 1)

ASTM 1070 Стальная шина

Их примерно 2.5 фунтов стальных ремней и бортовая проволока в шине легкового автомобиля. Этот материал изготовлен из высокого углеродистая сталь с номинальным пределом прочности 2750 МН / м2 и следующие типичный состав:

СТАЛЬНЫЕ РЕМНИ БУРОВОЙ ПРОВОД Углерод 0,67 — 0,73% 0,60% мин. Марганец 0.40 — 0,70% 0,40 — 0,70% Кремний 0,15 — 0,03% 0,15 — 0,30% фосфор 0,03% макс. 0,04% макс. Сера 0,03% макс. 0,04% макс. Медь След След Хром След След Никель След След ПОКРЫТИЕ 66% меди

34% цинк98% латунь

2% олово

Ссылки

- Лом Совет по управлению шинами

- Джеймс Э.Марк, Бурак Эрман, Фредерик Р. Эйрих. «Наука и технология резины» 1994 Academic Press Inc.

- Г. Аллигер, И. Дж. Сьотун. «Вулканизация эластомеров» 1963 г. Райнхольд Издательство

В начало | Идти

к следующему

Как изготавливаются шины? Узнайте о деталях и конструкции шины

Какие части шины

Хотя резина является основным материалом, используемым в шинах, существует множество других материалов.Некоторые шины состоят из 200 различных сырьевых материалов, которые комбинируются с резиновыми смесями для создания различных компонентов конструкции шины. Узнайте больше о соединениях и материалах, используемых в шинах, и конструктивных элементах шин от Ассоциации производителей шин США.

Состав для резиновых смесей

Приготовление резиновой смеси похоже на приготовление торта. Смешиваются разные ингредиенты, чтобы получить соединения с определенными характеристиками. Состав внешнего протектора обеспечивает сцепление с дорогой и увеличивает пробег, в то время как резина, расположенная внутри шины, прилегает к системе ремня и обеспечивает стабильность области протектора.Резиновые смеси могут различаться в зависимости от материала, из которого изготовлена шина.

Комплектующие для шин

Материалы, используемые каждым производителем шин, выбираются с учетом индивидуальных особенностей технологии. Каждый компонент шины предназначен для обеспечения преимуществ, связанных с его функцией, при одновременной работе с другими компонентами. Узнайте больше о том, как производят шину, в Ассоциации производителей шин США.

Конструкция шины

Компоненты шины собираются как пазл и сливаются вместе в процессе отверждения, в результате чего компоненты шины и резиновые смеси прилипают к окружающим их компонентам, создавая единый продукт.Основная функция ременной системы — обеспечение устойчивости протектора шины, что способствует износу, управляемости и сцеплению. Ременная система также работает в унисон с боковиной шины и протектором, обеспечивая тягу и способность преодолевать повороты.

Покрытие покрышки

Каркас шины является корпусом шины и включает в себя такие компоненты, как бортик, боковина, слой кузова и внутренняя облицовка. Практически все, кроме системы протектора и ремня.

Слой кузова

Большинство покрышек для легковых шин являются многослойными и содержат корды из полиэстера, нейлона или искусственного шелка в составе резиновой смеси каркаса.Эти шнуры добавляют прочности резине корпуса. Обычно используется полиэстер, поскольку он обеспечивает хорошую адгезию к резине, отличную прочность и хорошие ходовые качества при относительно небольшом весе, а также обладает характеристиками рассеивания тепла. Другие тканевые материалы, используемые в каркасе шины, включают нейлон и вискозу, которые обладают немного разными преимуществами, адаптированными к конкретным требованиям к шинам.

Боковина

Специальная резиновая смесь используется в боковине шины для повышения гибкости и устойчивости к атмосферным воздействиям.Некоторые шины, такие как рабочие шины, могут также включать стальные и / или нейлоновые вставки для обеспечения более быстрой реакции на рулевое управление.

Бусина

Пучки бортов шины прикрепляют шину к колесу. Это большие стальные шнуры, скрученные вместе в виде кабеля или ленточной конфигурации. Слои кожуха обвиваются вокруг пучков бортов, чтобы удерживать их на месте. Наполнитель борта, резиновая смесь, включен в конфигурацию борта и простирается до области боковой стенки. Резиновая смесь, используемая на внешней поверхности борта, обычно представляет собой твердую, прочную смесь, которая выдерживает жесткие условия установки шины на колесо.

Внутренний слой

Специальная резиновая смесь используется в качестве воздушного уплотнения внутри шины. Этот внутренний слой не имеет армирующего корда и похож на внутреннюю трубу.

Ременная система

Ременная система размещается на верхней части кожуха в процессе строительства. Основная функция ременной системы — обеспечение устойчивости протектора шины, что способствует износу, управляемости и сцеплению. Сталь — самый распространенный материал ремня. Стальные ремни обеспечивают прочность и устойчивость протектора, не увеличивая при этом вес шины.Обычно ременную систему составляют два слоя стального корда, расположенные под противоположными углами. Наиболее распространенная конфигурация ленты — это два уложенных друг на друга слоя стального корда.

Протектор

Плита протектора помещается поверх системы ремня во время производственного процесса. Протектор обычно состоит из двух резиновых смесей: основы протектора и крышки протектора. Компаунды основы протектора прилипают к системе ремня, когда шина вулканизируется, повышая долговечность и стабилизируя слои полиэфирных кордов, называемых слоями, которые составляют нижний протектор.Колпак протектора обычно изготавливается из стойкой к истиранию резиновой смеси с улучшенным сцеплением, которая сочетается с основанием и конструкцией протектора, обеспечивая сцепление и пробег. Рисунок протектора шины впрессовывается в резину протектора в процессе отверждения.

Пассажирские шины Vs. Конструкция шин для легких грузовиков

Конструкции шин для легковых автомобилей и легких грузовиков различаются в зависимости от их использования и условий эксплуатации. Шины для легких грузовиков предназначены для работы в более тяжелых условиях, часто несут большие нагрузки и ездят по бездорожью.Шины для легких грузовиков могут иметь дополнительный слой каркаса, дополнительный ремень, более прочный стальной корд ремня и / или больший борт с большим количеством резины боковины, поэтому шины для легких грузовиков тяжелее, чем шины для легковых автомобилей. Шины для легких грузовиков обычно обладают более высокой грузоподъемностью.

Материалы, используемые в автомобильных шинах для увеличения срока службы протектора, экономии топлива и сцепления

Вы когда-нибудь задумывались, что нужно для изготовления шины? Шина — это гораздо больше, чем просто резина и воздух.Большинство автомобильных шин и шин для легких грузовиков содержат комбинацию натурального и синтетического каучуков, ткани, стального корда и других добавок, таких как технический углерод и диоксид кремния. Производители шин постоянно работают над заменой невозобновляемых материалов возобновляемыми материалами, а также над снижением общего веса шины. Вот основные компоненты типичных шин для легких грузовиков и легковых автомобилей:

1. Натуральный каучук

Заготовка натурального каучука в Таиланде

Натуральный каучук изготавливается из белой жидкости, называемой латексом, которая сочится с некоторых растений, когда вы их срезаете.В мире более 200 заводов по производству латекса. Больше всего латекса содержится в каучуковом дереве. Латекс извлекается из каучукового дерева почти так же, как извлекается кленовый сироп. В коре каучукового дерева делается надрез, и латекс собирают медленно, поскольку он капает с живого дерева.

Каучуковые деревья могут расти только в жарком влажном климате, например, в Бразилии и Юго-Восточной Азии, и требуют большого количества воды. По этой причине было бы выгодно иметь возможность собирать латекс ближе к месту производства шин и с меньшими затратами.Например, компания Cooper Tire, имеющая заводы в США, экспериментирует с Гуаюле в качестве источника латекса. Это растение может процветать в пустынях юго-запада США, гораздо ближе к месту производства, чем каучуковые плантации Южной Америки или Юго-Восточной Азии. Гуаюле требует очень мало воды и дает хорошее количество латекса. Cooper Tire считает, что Guayule является жизнеспособным источником латекса для снижения затрат на изготовление шины и общего воздействия на окружающую среду.Другие производители ищут такие же биологические альтернативы латексу каучуковых деревьев.

2. Синтетический каучук

Синтетический каучук

Синтетический каучук — это любой искусственный эластомер. Эластомеры, входящие в состав шин, являются побочным продуктом нефти. Во время Второй мировой войны Соединенные Штаты начали массовое производство синтетического каучука, потому что натурального каучука не хватало для поддержки военных действий. Сегодня существует около 20 типов синтетических каучуков, каждый из которых производится в процессе переработки нефти и содержит уникальные ингредиенты, которые добавляют, чтобы продлить срок службы шины, улучшить сцепление или улучшить сопротивление качению для большей экономии топлива.По данным Ассоциации производителей каучука США, около 70 процентов всего каучука, используемого в шинах, составляет синтетический каучук.

3. Присадки в шины для легких грузовиков и легковых автомобилей

Tire Manufacturing R + D, чтобы найти новые добавки для шин

Большинство шин черные. Это связано с тем, что ключевым ингредиентом, добавляемым в смесь натурального и синтетического каучука, является технический углерод. Технический углерод — это крошечные пылевидные частицы, которые действуют как связующий агент для других ингредиентов шины. Углеродная сажа дополнительно улавливает ультрафиолетовые лучи и поглощает солнечное тепло.Это помогает защитить шину от озона и ультрафиолетовых лучей. Не обнаружено, что никакая другая добавка так эффективна, как технический углерод, для защиты резины и продления срока службы шин. В отсутствие сажи озон и ультрафиолетовые лучи будут атаковать молекулы и химические связи резины, что со временем приводит к гниению и ослаблению резины.

Еще одно вещество, добавляемое в шины, — это кремнезем. На молекулярном уровне кремнезем очень грубый и песчаный. В смеси с резиной протектора это свойство обеспечивает автомобильным шинам дополнительное сцепление на мокрой дороге и на льду.Еще одно свойство кремнезема — это то, что он очень твердый. Это делает его эффективным противодействующим износу из-за истирания и помогает продлить срок службы протектора. Силика уникальна тем, что улучшает характеристики шины, продлевая ее срок службы и улучшая сцепление с дорогой. Кремний является относительно дорогим, поэтому нередко можно найти более высокие уровни кремния в более дорогих шинах для легких грузовиков и легковых автомобилей, таких как шины Michelin, шины Bridgestone, шины Pirelli или Goodyear.

4. Стальные шнуры

Бортовая проволока перед вулканизацией резины

Примерно 15% материала в шине — это сталь, в основном в виде корда.Резина вулканизируется в стальные корды, которые спирально наматываются, образуя бортовую проволоку. Борт — это часть шины, которая крепится к ободу. Чтобы установить шину на колесо, требуется большое давление. Вам нужна плотная посадка, чтобы воздух не просачивался наружу. Стальная бортовая проволока с резиновым покрытием остается жесткой и прочной после установки на обод. Помимо бортовой проволоки, стальной корд часто используется для усиления шин легких грузовиков в области боковины, а иногда и в крышке шины в качестве дополнительной защиты от проколов протектора.

5. Нейлон и хлопчатобумажная ткань

Ткань и нейлон, используемые в шинах

Важным элементом в шинах является тканевый ремень, который образует каркас шины и помогает шине сохранять форму даже на высоких скоростях. Оболочка образует основную часть шины и состоит из полос тканеподобной ткани, покрытых резиной. Каждая полоса прорезиненной ткани используется для образования слоя, называемого слоем в корпусе шин для легких грузовиков и легковых автомобилей. Шины для легковых автомобилей могут иметь до четырех слоев в кузове, поэтому в большинстве пневматических шин для легких грузовиков и легковых автомобилей используется довольно много ткани.

Отрадно знать, что шинные компании сокращают использование материалов, вредных для окружающей среды, и сокращают количество используемых материалов. Более легкая шина из более прочных материалов прослужит столько же времени, увеличивая при этом топливную экономичность автомобиля. В результате меньшего расхода топлива также снижаются выбросы CO2. Это хорошо для окружающей среды. Кроме того, шины, которые служат дольше, означают меньшее количество поездок для замены шин. Производителям шин не нужно производить столько шин, экономя материалы и энергию, необходимые для создания шин.В конце концов, производители, производящие высококачественные экологически чистые шины, находятся в наших интересах.

Пластиковый загрязнитель, о котором вы никогда не думали

В 2014 году биолог Джон Вайнштейн и его аспиранты отправились на поиски микропластика — небольших кусочков деградированного пластика, которые, как обнаружили исследователи, распространены по всей окружающей среде.

Команда базировалась в военном колледже Цитадели в Чарльстоне, Южная Каролина, где Вайнштейн является профессором. Работая в прибрежном городе, они рассчитывали найти хоть какие-то доказательства микропластика, который уносится в океан.И действительно, образцы продолжали появляться.

Многое из того, что они собрали, было получено из ожидаемых идентифицируемых источников, например из сломанных пластиковых пакетов. Но более половины частей были черными, трубчатыми и микроскопическими без очевидного происхождения.

«Они удлиненные, почти как сигары», — говорит Вайнштейн. «Это была загадка».

Вайнштейн и его студенты осмотрели гавань Чарльстона на обычные черные пластиковые предметы, такие как рыболовные сети, в поисках сравнения.Но матчей не было. Прорыв произошел, когда они обнаружили очень похожие пластмассовые сигареты в водном пути прямо у главной дороги. Затем до них дошло, с чем они имеют дело: крошечные кусочки автомобильных шин.

«Это был сюрприз», — говорит Вайнштейн. «Обычно вы не находите то, что не ищете».

Однако находка, возможно, была не такой шокирующей, как казалось сначала. Шины на самом деле являются одними из самых распространенных загрязнителей пластика на земле. Исследование, проведенное Питером Яном Коле из Открытого университета Нидерландов в 2017 году и опубликованное в Международном журнале экологических исследований и здравоохранения , показало, что на шины приходится до 10 процентов от общего количества микропластиковых отходов в мировом океане.В отчете Международного союза охраны природы за 2017 год это число составляет 28 процентов.

«Износ шин — скрытый источник микропластика в окружающей среде», — писали Коле и его соавторы. «Но осведомленность о них низкая, и в настоящее время альтернативы шинам нет».

Из чего сделаны шины?Тысячелетиями колеса делали из камня или дерева — никакого покрытия не требовалось. В конце концов, чтобы смягчить ходовые качества, сверху была добавлена кожа, за которой последовали итерации из твердой резины.Автомобили были изобретены в конце 1800-х годов, а вскоре после этого появились пневматические шины.

В то время резина для шин производилась в основном из каучуковых деревьев, выращивание которых способствовало массовой вырубке лесов по всему миру. Но с наступлением 20-го века, когда автомобили стали менее дорогими и все более распространенными, миру требовалось больше резины, чем было доступно. В 1909 году немецкий химик Фриц Хофманн, работавший в немецкой химической компании Bayer, изобрел первый промышленный синтетический каучук.В течение года материалом стали автомобильные шины. К 1931 году американская химическая компания DuPont наладила промышленное производство синтетического каучука.

Сегодня шины состоят примерно на 19 процентов из натурального каучука и на 24 процента из синтетического каучука, который представляет собой пластиковый полимер. Остальное состоит из металла и других соединений. Производство шин по-прежнему оказывает колоссальное воздействие на окружающую среду, начиная от продолжающейся вырубки лесов и заканчивая вредным для климата ископаемым топливом, используемым для производства синтетических каучуков, и процессом сборки.Для производства современных автомобильных шин требуется около 7 галлонов масла, а для грузовых шин — 22 галлона.

По мере того, как шины катятся на несколько миль, они истираются, отбрасывая небольшие кусочки синтетического пластика — в основном пластика, — которые затем смываются с дорог и превращаются в ручьи, в конечном итоге попадая в океаны.

Изображение Ханной Уитакер, National GeographicПожалуйста, соблюдайте авторские права. Несанкционированное использование запрещено.

Но что также становится все более очевидным, так это то, что по мере износа резины шины выделяют крошечные пластиковые полимеры, которые часто попадают в океаны и водные пути в качестве загрязнителей.

«Шины», — говорит Жоао Соуза, изучающий морские пластики в Международном союзе охраны природы, «занимают очень высокое место с точки зрения вклада» в проблему микропластиков.

Производители шин Goodyear, Michelin и Bridgestone все сослались на комментарий The Tire Industry Project, поддерживаемой отраслью исследовательской группы, членами которой являются 11 крупных производителей шин.

«Не существует общепринятого определения микропластика», — пишет в электронном письме представитель Tire Industry Project Гэвин Уитмор.Их исследования, добавляет он, «показали, что [частицы износа шин и дороги] вряд ли окажут негативное влияние на здоровье человека и окружающую среду».

Как они ломаются?Рисунок протектора шин помогает определить сцепление автомобиля с дорогой, а также управляемость, маневрирование и торможение. Но лучшее сцепление также может означать большее трение. А во время движения из-за истирания кусочки наших шин отламываются.

В отчете Tire Steward Manitoba, Канада, за 2013 год, было обнаружено, что шины для легковых грузовиков потеряли почти 2 шт.5 фунтов резины в течение срока их службы (в среднем 6,33 года). Исследование Коля показало, что американцы производят наибольший износ шин на душу населения, и оценивает, что в целом только в США шины производят около 1,8 миллиона тонн микропластика в год.

Точное количество отходов, попадающих в водные пути, зависит от многих факторов, говорит Соуза, начиная от места расположения дороги и заканчивая погодными условиями; дождь, например, может вызвать попадание большего количества частиц в окружающую среду. Он отмечает, что исследование этой темы является относительно новым, поэтому оценки будут улучшаться по мере выполнения большей работы.Но, по его словам, когда по улицам ежедневно ездят миллионы автомобилей, «вы начинаете иметь мрачное представление о количестве выпущенных шин (частиц)».

Как только частицы покрышки попадают в реки или океаны, они могут оказывать заметное воздействие на морскую жизнь. Джон Вайнштейн из Цитадели подвергал креветок воздействию частиц покрышек в лабораторных условиях и обнаружил, что животные поедали частицы, которые также застревали в их жабрах. При попадании внутрь частицы скапливаются в кишечнике креветок.

«Он умирает не сразу», — говорит он.«Есть эти хронические долгосрочные эффекты, которые на самом деле не изучены».

Конец дороги

Лучше понять, что происходит с шинами после того, как они исчерпали свой ресурс и их нужно утилизировать — «окончание срока службы», как это называют в шинной промышленности.

Траектория изношенных шин во многих отношениях положительна. Например, переработка обрезков шин в такие продукты, как игровые площадки, спортивные площадки и строительные материалы, за последние годы резко возросла.Ассоциация производителей шин США (USTMA) заявляет, что повторное использование шин выросло с 11 процентов в 1990 году до 81 процента в 2017 году.

Но это число сопровождается серьезной оговоркой: оно включает то, что называется «топливом, полученным из шин» ( TDF) — сжигание шин для получения энергии.

По словам Рето Гиере, ученого-эколога из Университета Пенсильвании, если шины сжигают на объектах, специально предназначенных для этой задачи, это может быть сделано довольно чисто и является достойным способом вернуть энергию.Но шины, по его словам, также содержат высокие уровни потенциальных загрязняющих веществ, таких как цинк и хлор, поэтому, если они сгорают на смешанных топливных объектах или без надлежащих мер безопасности, по его словам, «у нас большой беспорядок».

Шины, которые не перерабатываются или не сжигаются, в основном попадают на свалки — около 16 процентов, согласно отчету USTMA за 2018 год. Количество шин, вывозимых на свалки в год, почти удвоилось в период с 2013 по 2017 год. Джон Ширин из USTMA сообщил журналу Recycling Today, что в связи с падением спроса на топливо, полученное из шин, на свалки может пойти еще больше шин.

Можем ли мы сделать лучше?Шина не претерпевала серьезных изменений в течение десятилетий, но в последнее время появился более сильный толчок к разработке более экологичных вариантов. Например, в 2017 году исследователи из Университета Миннесоты нашли способ производить изопрен, ключевой ингредиент синтетического каучука, из природных источников, таких как трава, деревья и кукуруза, вместо ископаемого топлива. В прошлом году Goodyear представила концептуальную шину из переработанной резины с мхом посередине, которая впитывает углекислый газ во время движения.

Тем не менее, кусочки этих новых шин также могут попасть в окружающую среду. В исследовании Kole говорится, что снижение износа шин, вероятно, будет происходить за счет других показателей производительности, таких как сопротивление качению, компромисс, с которым производителям может оказаться трудно согласиться.

«Мне неизвестны какие-либо новые технологии для решения проблемы износа шин или дороги», — говорит Вайнштейн.

Но он видит другие, менее прямые способы борьбы с проблемой. Он предполагает, что дорожные покрытия можно сделать менее абразивными или более пористыми, чтобы уменьшить или помочь улавливать частицы износа шин.Он также считает, что есть место для более совершенных технологий для улавливания стекания частиц шин с дорог. Это маршрут, который он сейчас исследует с городом недалеко от Чарльстона.

В целом, однако, он считает наиболее актуальными дальнейшие исследования и повышение осведомленности ученых и общественности.

«Необходимо провести больше исследований», — говорит он. «Я не знаю, сейчас ли это на радарах многих людей».

ДОПОЛНИТЕЛЬНЫЕ СТАТЬИ ИЗ ИСТОРИИ СЕРИИ ПЛАСТИКОВ

Химические вещества в резиновых шинах | Brenntag

Процесс производства шины

После того, как все сырье выбрано, его смешивают вместе, чтобы начать процесс производства шины.Большой миксер смешивает сырье в однородную порцию черного вещества с липкой консистенцией. Процесс смешивания контролируется компьютерами для обеспечения однородности. Затем смешанные материалы отправляются на другие машины для дальнейшей обработки различных компонентов шин.

После создания различных частей шины начинается процесс сборки. Сборка шины сначала включает в себя создание внутреннего покрытия на машине для сборки шин. Внутренний вкладыш изготовлен из специальной резины, устойчивой к проникновению воздуха и влаги.Внутренний слой также сохраняет внутреннее давление в шине.

Затем слои тела и ремни изготавливаются, как правило, из полиэстера и стали. Слой кузова — это структура шины, обеспечивающая прочность и гибкость шины. Ремни обеспечивают стабильность и прочность протектора. Ремни сделаны специально для обеспечения определенных характеристик управляемости и езды, разработанных инженером.

На этом этапе бортики устанавливаются в боковины шины, чтобы обеспечить герметичное прилегание шины к колесу.Борта покрышек изготовлены из стальной проволоки с резиновым покрытием. Наконец, протектор и боковины располагаются над слоями ремня и тела, и все части прижимаются друг к другу. Шину теперь называют зеленой или неотвержденной шиной.

Заключительный этап процесса производства шин — вулканизация. На этом этапе зеленая шина помещается внутрь формы и накачивается паром или горячей водой. Накачанная шина прижимается к форме, образуя протектор и идентификационную информацию шины на боковине.Затем шина нагревается до температуры более 300 градусов в течение 12–15 минут — именно тогда происходит множество химических реакций. Некоторые химические вещества используются для ускорения процесса вулканизации, а воски могут использоваться как смазки для форм. После отверждения шина тщательно проверяется на наличие дефектов, таких как пузыри или зазоры.

Испытания

Шины проходят тщательный осмотр и испытания для обеспечения безопасности и качества. Случайные шины могут быть сняты с конвейера для рентгенографии или разрезаны и проверены на наличие дефектов.Другие шины могут пройти дорожные испытания, чтобы оценить их характеристики в отношении управляемости, пробега и тяги.

Однако испытания действительно начинаются еще до начала производственного процесса. Большинство производителей заказывают химические вещества у надежных дистрибьюторов, которые проверяют сырье перед отправкой своей продукции. Чтобы убедиться, что сырье безопасно для использования, химики производителей шин проверяют сырье случайным образом, когда оно поступает на завод. В Brenntag мы стремимся к совершенству как дистрибьютор химической продукции и тесно сотрудничаем с производителями, чтобы наша продукция соответствовала требованиям отрасли. самые строгие технические стандарты, стандарты качества и безопасности.

БУДУЩЕЕ

Резиновые шины прошли долгий путь с тех времен, когда резина замерзала зимой и таяла летом. Шинная промышленность постоянно совершенствуется, используя современные технологии для разработки и производства более безопасных, более эффективных и надежных шин. Потребителям нужны шины, которые помогают им экономить топливо и могут хорошо работать в дождь, снег или в жаркую погоду. Новые качественные шины при правильном уходе могут прослужить до 80 000 миль.

Химики и инженеры шинной промышленности также усердно работают над созданием шин, оказывающих меньшее воздействие на окружающую среду.Основной аспект шины, который способствует выбросу парниковых газов, связан с топливом, необходимым для преодоления сопротивления шины качению. Разрабатывая шины с низким сопротивлением качению, производители шин могут помочь потребителям повысить экономию топлива на 4-8 процентов. Производители также стремятся использовать экологически чистые ингредиенты, такие как технологические масла на растительной основе и ненефтяные версии наполнителей для шин. Кроме того, компании экспериментируют с использованием непневматических шин, которые обладают низким сопротивлением качению и не могут спуститься — возможно, это более безопасный вариант для потребителей.По мере того как химики и исследователи продолжают искать способы улучшить ситуацию, Более экологически чистые шины, шинная промышленность работает над переработкой миллионов использованных шин.

Шины будущего также решают проблемы здоровья рабочих и потребителей. Например, промышленные рабочие могут подвергаться воздействию канцерогенных нитрозаминов. в процессе вулканизации. Однако компании разработали отвердители с учетом факторов, влияющих на здоровье. Например, Brenntag распространяет отвердитель ROYALAC® 150, который представляет собой каучуковый химикат, используемый в качестве ультраускорителя для натуральных и синтетических каучуков.ROYALAC 150 не выделяет нитрозаминов.

Из чего сделаны шины? Природа шинной резины »Oponeo.co.uk

С появлением электрических и гибридных автомобилей потребность в экологической безопасности в автомобильной промышленности как никогда высока. Конечно, даже полностью электрические автомобили по-прежнему нуждаются в шинах, но насколько они экологически безопасны?

Независимо от того, на какой машине вы водите, со временем вам понадобится замена шин. Если вы заботитесь об окружающей среде, то способ утилизации старых шин может иметь большое значение.Продолжайте читать, чтобы узнать, что вы можете сделать, чтобы помочь окружающей среде.

Из чего сделаны шины?

Конечно, шина состоит не только из резины. Ранее мы рассмотрели сложный характер конструкции шины, состоящей из множества частей, но из каких элементов на самом деле состоят шины?

1. Натуральный каучук

Шина на 19% состоит из натурального каучука.

2. Синтетические полимеры

Основными полимерами синтетического каучука, используемыми в производстве шин, являются бутадиеновый каучук и бутадиенстирольный каучук.Они составляют 24% шины и используются в сочетании с натуральным каучуком. Физические и химические свойства этих полимеров определяют общие характеристики шины, такие как сопротивление качению, износ и сцепление с дорогой.

3. Сталь

Стальная проволока используется в ремнях и бортах шин. Ремни под протектором служат для улучшения характеристик износа и управляемости шины за счет повышения жесткости каркаса шины. Бортовая проволока фиксирует шину на колесе.

4. Текстиль

Текстиль в шинах — это различные типы тканевых кордов, которые усиливают шину.В основном это такие ткани, как полиэфирный шнур, вискозный шнур, нейлоновый шнур и арамидный шнур. Они обеспечивают стабильность размеров и помогают выдерживать вес автомобиля.

5. Наполнители

Как технический углерод, так и диоксид кремния являются наполнителями, усиливающими резину. Они улучшают такие свойства, как разрыв, прочность на разрыв и истирание. Использование диоксида кремния также улучшает сопротивление качению.

6. Антиоксиданты

Антиоксиданты помогают предотвратить разрушение резины под воздействием температуры и кислорода.

7. Антиозонанты

Для предотвращения воздействия озона на поверхность шин используются антиозонанты.

8. Системы вулканизации

Сера и оксид цинка являются ключевыми ингредиентами для превращения резины в твердое вещество во время вулканизации шины.

Откуда берется резина, используемая в шинах?

Шинная промышленность предъявляет одни из самых высоких требований к резине, но откуда берется сама резина? Традиционно его производили из деревьев гевеи.

Этим деревьям, родом из Бразилии, для роста необходима жаркая и влажная среда, поэтому большая часть натурального каучука поступает из таких стран, как Индия, поскольку там благоприятный климат для выращивания дерева.

Натуральный каучук для автомобильных покрышек создается путем простукивания по дереву гевеи.

Сегодня менее половины каучука, используемого в шинах, является натуральным. Во многих источниках используется синтетический каучук, в котором используются различные материалы, включая сырую нефть. Натуральный сок по-прежнему используется, но синтетические элементы помогают обеспечить лучшие параметры, такие как термостойкость, что помогает продлить качество и срок службы шины.

Альтернативные варианты

Резиновая автомобильная шина использовалась на протяжении всей истории автомобилестроения, так как лишь немногие материалы близки к ее идеальным свойствам. Он прочный, но предлагает достаточно гибкости, чтобы дать ему множество функций, а также сделать его более легким материалом для работы.

При этом современные технологии быстро разрабатывают новые или альтернативные каучуки, чтобы помочь улучшить ситуацию. Группа шин Goodyear, например, экспериментирует с Гуаюле, пустынным кустарником, растущим вдоль многих южных районов У.Южные штаты и Мексика. Поскольку дереву гевеи нужны правильные условия, часто конкурирующие с земледелием, каучук Guayule представляет собой способ легко получить больше натурального каучука для производства шин.

Производитель шин Toyota также использует биосинтетические каучуки для различных деталей автомобилей, в которых используются более натуральные компоненты. Это в основном используется для шлангов системы привода, но вскоре может быть распространено и на производство шин. Компания Bridgestone также разрабатывает безвоздушные шины, в которых будут использоваться 100% натуральные материалы.

Другие компании, конечно же, стремятся улучшить существующие шины и повысить их эффективность. Микроскопические шпильки, которые можно увидеть на Nokian Hakkapeliitta R2, снижают сопротивление качению на 30%. Что еще более важно, микроскопические крошечные шипы (которые отличаются от зимних шипованных шин) гарантируют, что шина будет по-прежнему работать хорошо, даже когда она изношена.

Что происходит со старыми шинами?

Конечно, старые шины можно перепрофилировать, добавив новые протекторы.У этих восстановленных шин есть несколько преимуществ и недостатков, которые могут оттолкнуть некоторых водителей от их использования. Несмотря на это, восстановление протектора шин — отличный способ использовать каркас шины и различные неповрежденные элементы самой шины.

Есть много способов утилизации автомобильных шин

Другой способ утилизации шин — просто разделить их на различные части. Например, сталь в каркасе может использоваться во многих других производственных процессах, но также есть много применений для переработанной резины шин.Это включает измельчение резины в гранулы, чтобы ее можно было использовать для широкого спектра продуктов, включая тормозные колодки, дорожные покрытия и даже новые автомобильные шины.

.jpg) Технический углерод синтезируют путём деструкции природного газа, то есть, по сути, данный материал является отходом при добыче природного газа. Шины произведенные в СССР включали в себя большую долю сажи, по причине легкодоступности материала. К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях.

Технический углерод синтезируют путём деструкции природного газа, то есть, по сути, данный материал является отходом при добыче природного газа. Шины произведенные в СССР включали в себя большую долю сажи, по причине легкодоступности материала. К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях.

К тому же, шины из синтетики по качеству сравнимы с автомобильной резиной из натурального каучука.

К тому же, шины из синтетики по качеству сравнимы с автомобильной резиной из натурального каучука.